欢迎您的参与

您已提交成功!

目录

| • | 因重审工程而诞生的“仪表板装饰件送料滑轨传送带” |

| • | 最尖端的制造反而更需要传统装置 |

| • | 多样化时代更需创意提案 |

“临时放置区堆满了零件,AGV自动导引车(用于将零部件运送到指定位置的无人搬运车)拥堵不堪。这样下去根本无法有节奏地作业……”

在负责仪表板装饰件安装的元町工厂第1装配科一线,技能职员工的不满情绪积压已久。

这正是元町工厂在挑战多品种小批量、特殊化生产模式时所面临的独特问题。

“我们这里要安装9种车型的仪表板装饰件。即使是同一车型,不同等级型号所使用的零件也不同,因此零部件数量自然就多,临时放置区堆得满满的。”

隶属于第1装配科2NB组的永山荣二SX(专家)在采访中如此说道。

无法有节奏地作业,还因为频繁到来的零件运输车会侵入AGV的移动路线,导致AGV自动停车。

远处绿色车身的是零件运输车,近处车身下方为蓝色的转移车是AGV(用于将零部件运送到指定位置的无人搬运车)。

远处绿色车身的是零件运输车,近处车身下方为蓝色的转移车是AGV(用于将零部件运送到指定位置的无人搬运车)。 AGV正在运输Assy(单元组件)完成件(将仪表板所需的仪表盘、开关、布线、盖板等所有零部件全部组装完成的组件)。

AGV正在运输Assy(单元组件)完成件(将仪表板所需的仪表盘、开关、布线、盖板等所有零部件全部组装完成的组件)。据说这些问题不仅困扰着一线技能职员工,对于负责启动新车型生产准备的工作组成员来说,同样令人头疼。

第1装配科2NB组SX 永山荣二

当明确了具体需要的东西时,创意想法就会随之而来。

然而,这次的改善需要从生产间布局、安装怎样的设备以及如何进行操作着手考虑,这才是最困难的部分。

传统的装配流水线是,工作台内部设有零部件货架,作业员会根据生产指令信息取出所需的零部件进行组装。然而,这次第1装配科的成员们重新审视了整个工程,将作业模式改为把需要组装的零部件以托盘装载的状态流动到作业员面前的形式。

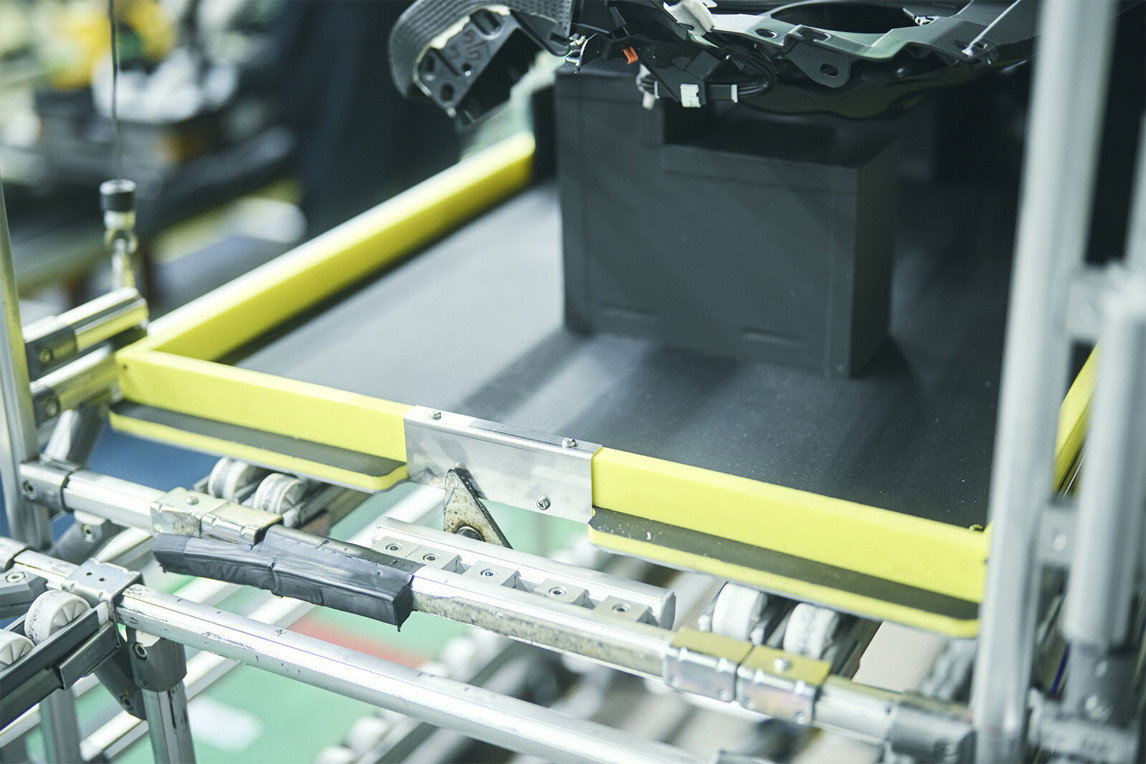

上图为改善后,员工从工作台上拿起仪表板的情形。托盘的黄色框线区域内,整齐地摆放着各种型号的仪表板及零件。

上图为改善后,员工从工作台上拿起仪表板的情形。托盘的黄色框线区域内,整齐地摆放着各种型号的仪表板及零件。

那么,又该如何高效地接收和归还装载了零部件的托盘呢?

于是,本期时报聚焦的仪表板装饰件送料滑轨传送带应运而生。这里,请先观看该装置的实物视频。

永山正在推出空托盘

永山正在推出空托盘 永山身后技术员正在组装零件

永山身后技术员正在组装零件该机制全程无需动力,完全依靠“装置”实现控制。

丰田内部的“装置”是指运用齿轮、杠杆原理、弹簧等简单的机械结构,在不使用动力的情况下实现作业自动化和流程优化的装置。在丰田时报的往期报道中曾多次出现相关案例。

在滑轨传送带完成前,通过AGV运送零件,起点是其他场所设置的排序区域*¹,终点是特别准备工序区。由于厂内零件运输车辆往来频繁,在狭窄通道进行零件的补给作业时会导致AGV停滞。待解除停滞状态后AGV才能供应排序零件*²,这期间经常会导致技术员在原地等待。

*¹将车辆零件按车辆组装顺序进行排列,为每辆车所需的零件进行顺序规划的区域

*²按照车辆组装顺序逐辆排序的零件

为此,丰田对整个前后工序重新进行全面审视,在重新规划物流动线和布局时增设了仪表板装饰件送料滑轨传送带。此举不仅消除了AGV的使用需求,也解决了通道拥堵的问题。

滑轨传送带建成初期,上层挡块需作业人员手动按下操作杆来解除。但通过持续的创意和提案,最终实现了仅需推出空托盘即可自动解除挡块的机制,完美诠释了“改善后即是改善前”的理念。

图中三角形的零件即为上层挡块。

图中三角形的零件即为上层挡块。

该机制的关键创新在于运用了专用于捕捞金枪鱼的粗钓线。通过带滚轮的支架的上下运动与配重装置的联动,实现了挡块的自动解除。

图中的蓝色钓线即为捕捞金枪鱼时用的粗钓线,它牢牢地系在挡块上。

图中的蓝色钓线即为捕捞金枪鱼时用的粗钓线,它牢牢地系在挡块上。

永山

由于托盘归位位置与解除杠杆之间存在一定距离,为了尽可能减少技能职员工的不必要移动,我们决定将这部分也实现自动化。在配重的重量调节上,我们花费了相当多的精力。

永山所在部门的主要职责是根据各职场改善需求制作器械,同时面向多样化时代,负责评估和改善适合各类人群的职场环境,以及工厂内的安全维护。

虽然人们可能认为生产BEV等新型汽车的工厂会采用电机驱动大型设备,但永山指出越是先进的产线越需要应用传统装置。

永山

第一装配课坚持尽可能不使用动力装置。因为与其他整车工厂相比,这里的工序变更频率更高。

若采用电力设备,移动时需要拆卸各种线路并重新安装,可能一天都无法完成。而无动力装置设备却可以即时搬迁。

这种装置改善方案因零碳排放的特性,从脱碳视角也受到关注。

永山

这次改善获得了双重奖励:滑轨传送带部分1万日元,自动挡块解除部分1万日元。不过我并未参与提案,而是让实际制作装置的团队成员提交方案。

大家一起商量出创意,再合力将创意化为实物,这实在是令人欣喜。尤其听到现场的技能职员工说“工作变轻松了”时,深感一切付出都值得。

虽然永山谦称自己只是协调者,但实现这次改善仍带给他巨大喜悦。年轻时他曾将创意提案视为义务,如今这种想法也已逐渐转变。

永山

随着创意提案水平的提升,我的动机逐渐转变为“为了他人而努力”。

过去盛行“观摩学习”的模式,但在多样化时代,必须打造让任何人都能上手快捷、作业流畅的环境。

要实现这个目标,创意提案不可或缺。

我们向永山提出最后一问:“改善到底是什么?”

“我认为是持续积累形成的力量。不仅要不间断地上交提案,还要关注已改善的项目,或许还可以再进化。”