欢迎您的参与

您已提交成功!

目录

| • | 满墙“不满”的职场 |

| • | 优先处理仓库的理由 |

| • | 实际实施的改善案例一览 |

本期丰田时报的主角竟然是“葱肉串”!没错,就是烤鸡肉串里的葱肉串!但是,餐饮行业为何会与汽车公司产生联系呢?

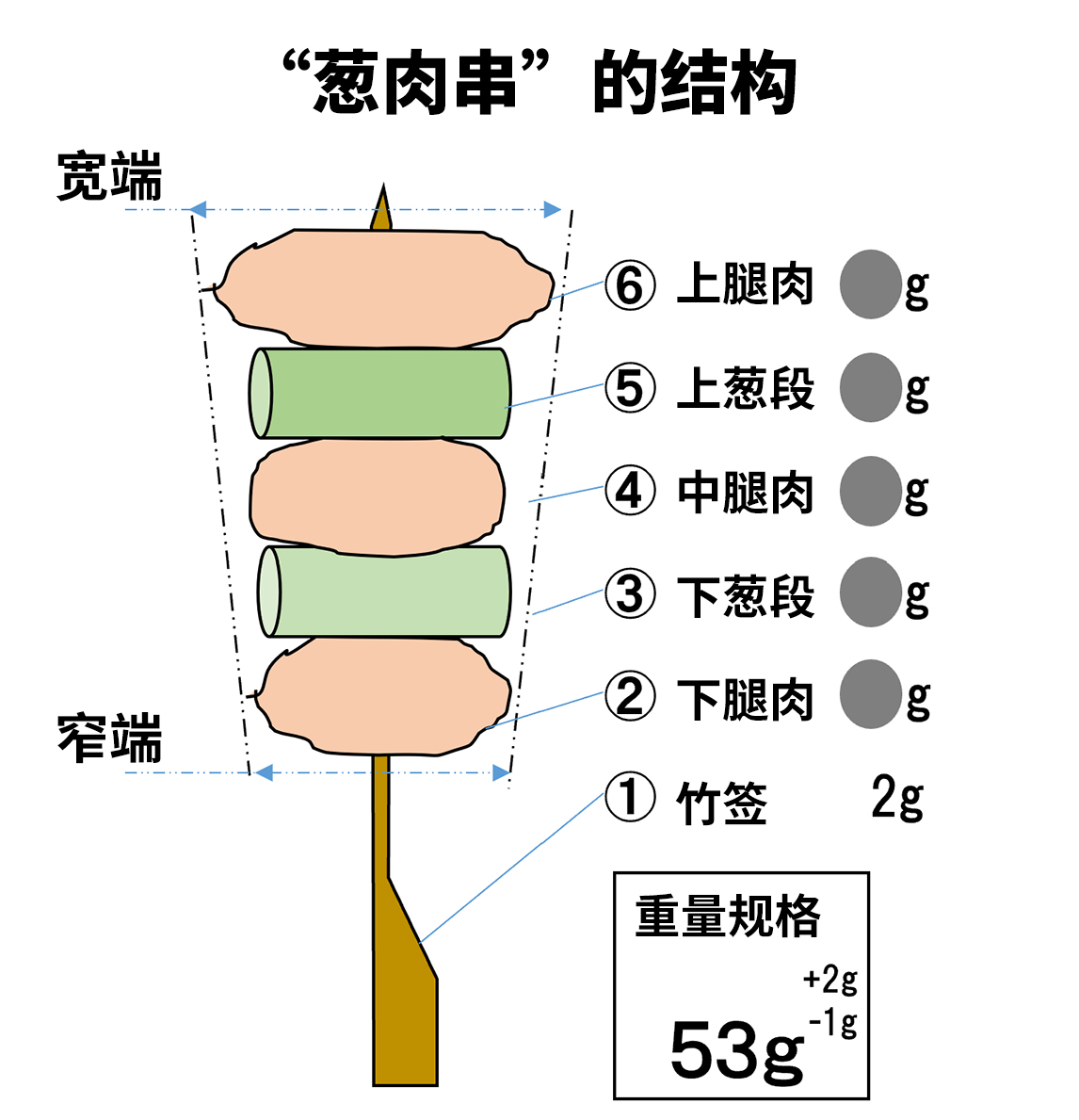

首先,请各位读者看这张示意图。没想到吧,小小一根烤鸡肉串,无论是形状还是重量,都有着严格的规定。真是令人惊讶!

之所以下端窄,是因为手持端在烧烤时不易受热,窄一些有助于受热均匀。此外,据说还有另一个目的:如果把第一口肉块做得大些,能为顾客带来更满足的口感享受。

说来奇妙,汽车制造与烤串制作之间,细想之下竟有种似有似无的共通感……为了探明这次跨界合作的真相,时报记者探访了位于秋田县大馆市的比内地鸡厂商“秋田比内屋”。

在本篇报道的最后,还将为您赠上一个冷知识:秋田名产“切田圃”可能与您印象中的样子有差别哟……本期内容精彩有趣,请务必读到最后。

2011年,在东日本大地震发生两周后,时任社长丰田章男访问了受灾地区,并作出了一个决定。

他认为,灾后重建需要很长时间,不能只进行一次性的援助。只有让制造业在东日本这片土地上永久扎根,才算是真正意义上的灾区援助。

于是在2012年,丰田汽车东日本公司(以下简称TMEJ)成立。2013年,作为一项与当地政府合作的举措,启动了“跨行业互助学习活动”。该活动旨在向当地不同行业传授丰田的改善方法,同时自身也从中学习其他行业的先进经验。

目前,该活动已与157家公司展开合作,秋田县的“比内屋”便是其中之一。

其实,市面上流通的比内地鸡几乎全是母鸡,也因此都没有鸡冠。由于公鸡有特有的“公鸡腥味”,所以很少在市场上流通……

其实,市面上流通的比内地鸡几乎全是母鸡,也因此都没有鸡冠。由于公鸡有特有的“公鸡腥味”,所以很少在市场上流通……

尽管经营者非常期待开展改善活动能带来的积极影响,但依然表示“当时很受打击”。让我们来看看究竟发生了什么吧。

秋田比内屋 代表董事长 武藤幸美女士

我们非常期待通过第三方来评估公司现有内部操作流程的合理性。如果有更新、更好的方法,请务必指教。

现在公司约有20名员工,我们首先征集了员工们日常工作中的问题。

其实最初我还怀疑:一线里真的存在问题吗?结果居然收集到了满满一箱的留言,足有64个!我当时真的很惊讶,不禁感叹道:欸?居然有这么多!(笑)

随后,比内屋的员工们将收集到的问题贴满了整面墙,解决一个就撕掉一个。据说这种方法丰田工厂也在使用。

上图为专门为收集问题而设置的回收箱。

上图为专门为收集问题而设置的回收箱。

虽然武藤社长说“当时很受打击”,但当她看到每位员工都在为改善职场环境而积极发声,内心里却又十分高兴。

在直面一线困难的同时,TMEJ的改善小组出于某种原因,决定优先对仓库进行改善。

丰田汽车东日本公司(TMEJ)总务部 工藤嘉也 主查

不同行业的人来到现场协作时,首先要获得对方的认可。如果一上来就指导如何改善葱肉串的制作流程,根本没人会听。所以,我们选择从共同挥洒汗水、用5S解决实际问题开始,一步一步赢得他们的信任。

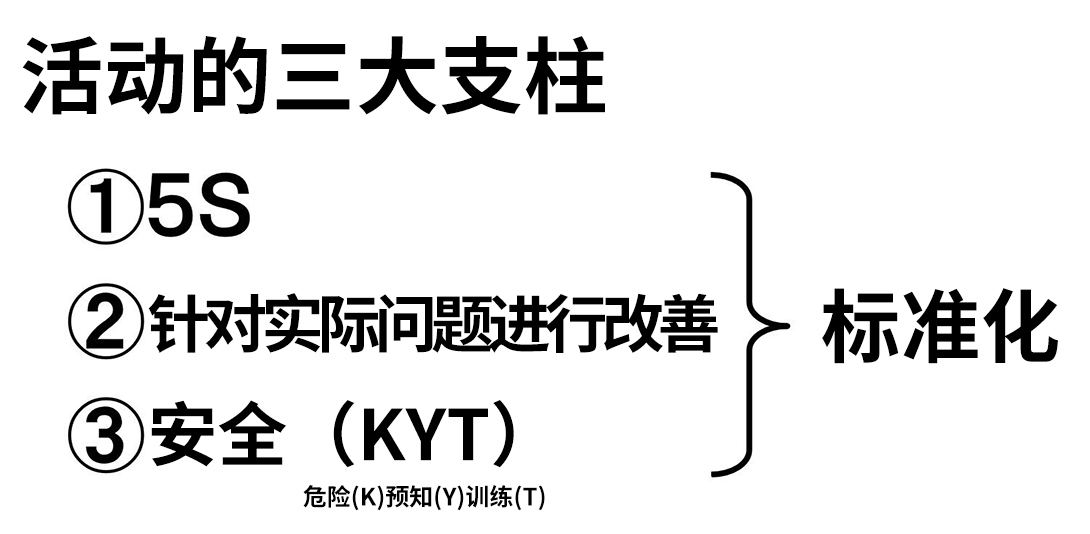

活动三大支柱的第一个就是5S,即整理、整顿、清扫、清洁和素养。

武藤社长苦笑道:“我们总舍不得扔东西,当被丰田那边的人询问‘你们具体什么时候会用这些’时,竟无言以对。”

仓库里堆满了每年只在12月使用一次的物品,并且物品摆放杂乱无章。我们与比内屋的员工一起挥洒汗水,在布满灰尘的屋子中整理仓库。

整理好后,寻找物品的时间大幅减少,作业流畅度显著提升。武藤社长惊叹:“东西居然能精简到这种程度?太厉害了!”

最终开始改善葱肉串的制造工序时,一线的员工们才敢坦言:“当时被拿着秒表全程监督,真的很紧张。”

这位就是当时全程监督作业的人员,被监督者的压力可想而知。

这位就是当时全程监督作业的人员,被监督者的压力可想而知。

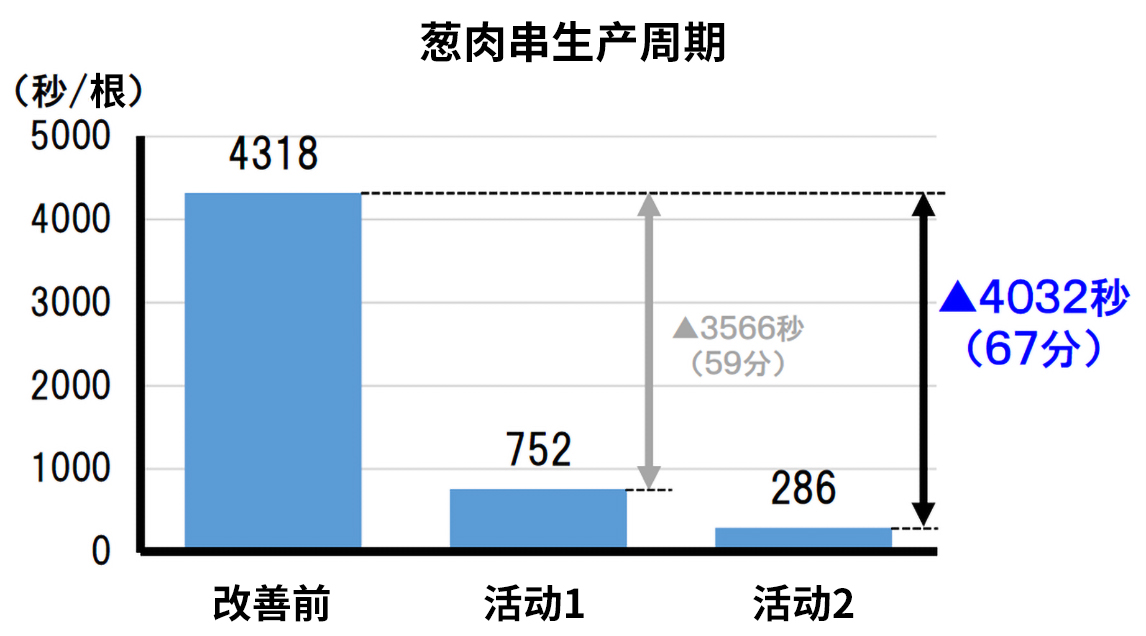

改善取得的成果出人意料,制作葱肉串的时间竟缩短了约93%!

听到这个数字时,我们也不禁惊呼出声:“有93%这么多吗!”改善的力量真是不容小觑。而且其中蕴含的要点不仅适用于制造业,还适用于各行各业。

改善前,单根葱肉串的制作时间是4318秒,而现在变成了286秒。这近乎难以让人置信的突破,究竟是如何实现的?

丰田汽车东日本公司(TMEJ)制造技术科 千坂刚资深专家

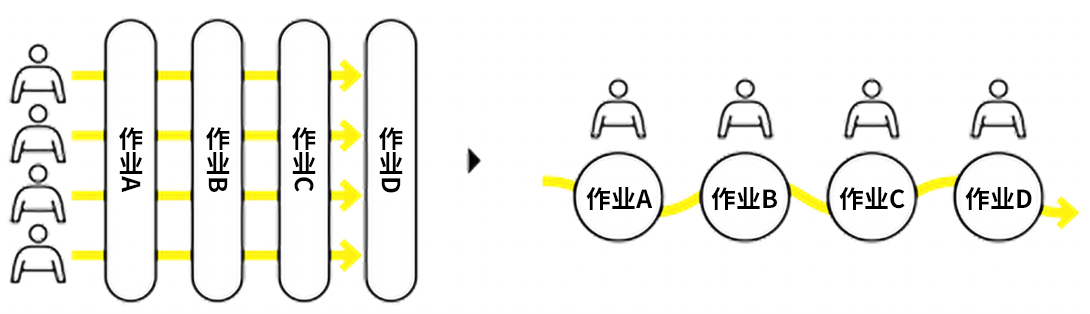

原流程由单人完成切肉、串签、称重、装盘全工序,最后移交真空包装。

但通过观察,我们发现末端工序堵塞严重,人员走动频繁且动线交叉。于是我们拆分了工序,在推行“单件流”的过程中同步解决堆积问题,并提升品质。

通过秒表测算各环节耗时,在反复试错中既减轻负荷又缩短生产周期。

将食材分类摆放

由于食材杂乱堆放,寻找所需物品费时费力。于是改为按种类区分,整齐排列。单件食材取出时间从10秒大幅缩减至3秒。作业现场也变得整洁美观。

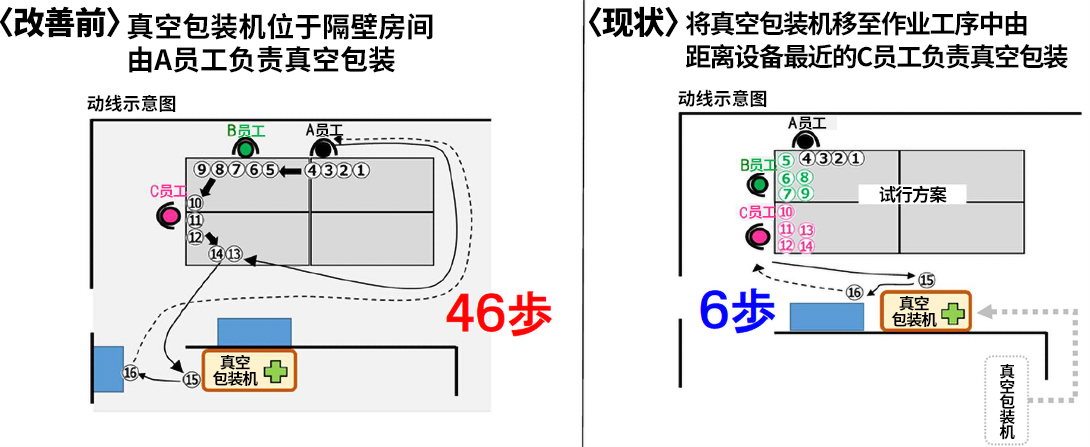

通过布局调整减少走动步数

在最后的包装环节中,将要用到的设备移近工作台,步数从46步减少至仅6步。避免了人员交叉,更安全也更轻松。仅改变布局,作业效率就能有如此大的提升。

通过设备就近布置实现体力劳动减负

鸡骨汤的包装作业中,需要用勺子将液体从大锅转移至过滤器。这是只有高个子才能完成的体力劳动,员工们自主提出了改善创意——加装滚轮,让设备可移至大锅旁。

调整设备高度使作业更轻松流畅

给需要弯腰操作的设备加装垫高底座。这样能大幅减轻身体负担,有效预防员工腰痛。

葱肉串的分工化作为优秀案例,也横向复制推广至备受欢迎的年终礼品“切田圃套装”。

装箱作业也实行分工化,省时效果显著

通过布局调整,食材装箱时的移动次数从9次降为0次。另通过明确标注“取出顺序”与“品名”,使作业更简便。单箱作业时间从6分半缩短至2分半。

以往旺季需要加班,如今已无需加班。

顺带一提,图中实物并非“切田圃”。“切田圃”指切块后的火锅食材,未切的原状称为“田圃”。接下来让我们稍微偏一下题——其实改善也延伸至建筑外。

对停车场进行铺装,出货效率提升

因场地原为幼儿园旧址,最初保留了原本的庭院,未进行铺装。由于是多雪地区,遇雪地面泥泞,发货时运送货物不便。于是决定对停车场进行铺装,以提升出货效率。

改善使工作更轻松,安全性与效率双提升。据悉半年专项结束后,一线仍然有许多人自发地提出改善创意。改善后即是改善前,改善永无止境。

工藤表示:“激发主动意愿很重要,毕竟被动的工作终究是无趣的。”而采访时员工的笑容的确令人印象深刻。

但其他一线也曾被斥“丰田的年轻人懂什么!”

丰田汽车东日本公司(TMEJ)制造技术科 千坂资深专家

我刚来秋田比内屋时,他们也不管我叫什么,就叫我“丰田来的那位”。慢慢的才有人叫我“千坂先生”,让我特别开心的是还有人问我:“下次什么时候来?”。在这里,我拥有了勇于尝试的挑战精神。

从“培养汽车制造一线的领导者”的视角看,在公司外以个人身份获得认可十分重要。工藤称:“正因为我们长期投身于汽车制造,所以向外学习才意义重大。”

顺带一提,秋田县职员透露了向当地企业推广丰田改善的背景。

秋田企业振兴中心 岛宫辽平

秋田县人口减少率全国最高,如何用有限人力提升效率是我们面对的课题。老龄化与事业继承两个问题并行,却成为提升生产力的良机。

把幸福带给众多一线工作者。丰田坚持持续地向外部学习,提升了烤鸡肉串品质,让更多食客享受美味。这其中,正体现了以改善为中心的丰田生产方式的本质。