欢迎您的参与

您已提交成功!

目录

| • | 以卓越技能减少模具的修正次数 |

| • | 孕育于传统工艺之乡的制造精神 |

| • | 在新员工培训中展露才能 |

| • | 精通两种钣金技艺 |

| • | 左右双手的明确分工 |

现在,以3D打印、AI技术为代表的技术升级备受瞩目。但是,汽车行业生产一线却依旧存在着一些依靠“老手艺”而运转的部门。

ToyotaTimes将聚焦这些用其自身精湛技艺支撑起汽车行业的“匠人”们,并开启一个直指日本制造业精髓的新特辑“支撑日本汽车制造业的匠人们”。

本次(前篇),将介绍车身制造技术部的前田孝广。他凭借出色的钣金技能,既提升了冲压模具修正工程的效率,又实现了车身的高精度装配。

第21回 实现板件与车身设计值零误差的“钣金匠人”前田孝广

丰田汽车公司 车身制造技术部 冲压工程维修科 专家

位于爱知县丰田市的元町工厂,是丰田的制造技术基地。在车身制造技术部冲压工程维修科里,前田孝广每日握着锤子辛苦劳作,只为提高车身板件的精准度。

摆在前田面前的是经过冲压加工的车门板件。该部件虽看似完美,但实际组装车体时则会发现,它与相邻的车身板件间会有着微小的段差,或存在缝隙不均现象。导致这种问题的根源在于,冲压成型及后续包边加工(将板件边缘翻折的加工)工程中造成的塑性变形。

前田的职责,是用钣金技能来修正这种细微误差,并利用修正数据为冲压模具的改善作贡献。

前田

我们的目标是,在车身组装完成时实现板件与设计值的零误差,使成品车辆上所有板件间无段差,所有间隙均匀。为此,我们要对冲压后的车身部件进行钣金修正,并将该数据反馈给模具,反复优化。

凭借前田卓越的钣金技能,原本需要5次左右的模具修正被压缩至1~2次。这不仅缩短了研发周期,还削减了模具修正所需的成本。此外,修正次数减少后,模具加工时的用电量、产生的废料也随之下降,更有益于环保。

前田出生并成长于石川县,当地至今仍鲜活传承着加贺友禅、轮岛涂、九谷烧等传统工艺。而前田的父亲曾是一位木工匠人。

前田

我的父亲是木匠领班,我从小就生长在制造一线环境中。我想,之所以我会对精密作业以及手工制造有所憧憬,正是源于这样的生活环境吧。

怀着对制造的热爱,前田进入了当地的工业高中,并迷上了机器人相扑。在亲手把零件拼成机器人的过程中,前田体会到了制造的乐趣。

前田

起初我完全不知道还有机器人相扑这项比赛,后来在老师的推荐下尝试参加了。将一个个零件组装成机器人的过程,或许与制造汽车有异曲同工之妙。成千上万的零件最终变成一个完整的产品,我能在这一过程中感到感动与喜悦,正是这样的制造领域让我心生向往。

也正是这段经历引领前田进入了汽车行业。

1999年,高中毕业的前田入职了丰田汽车公司。在新员工培训中,他作为匠人的人生轨迹发生了重大转变。在进行钣金技能的基础训练时,有一项将L型铁板锤打成圆筒状的实操课题。

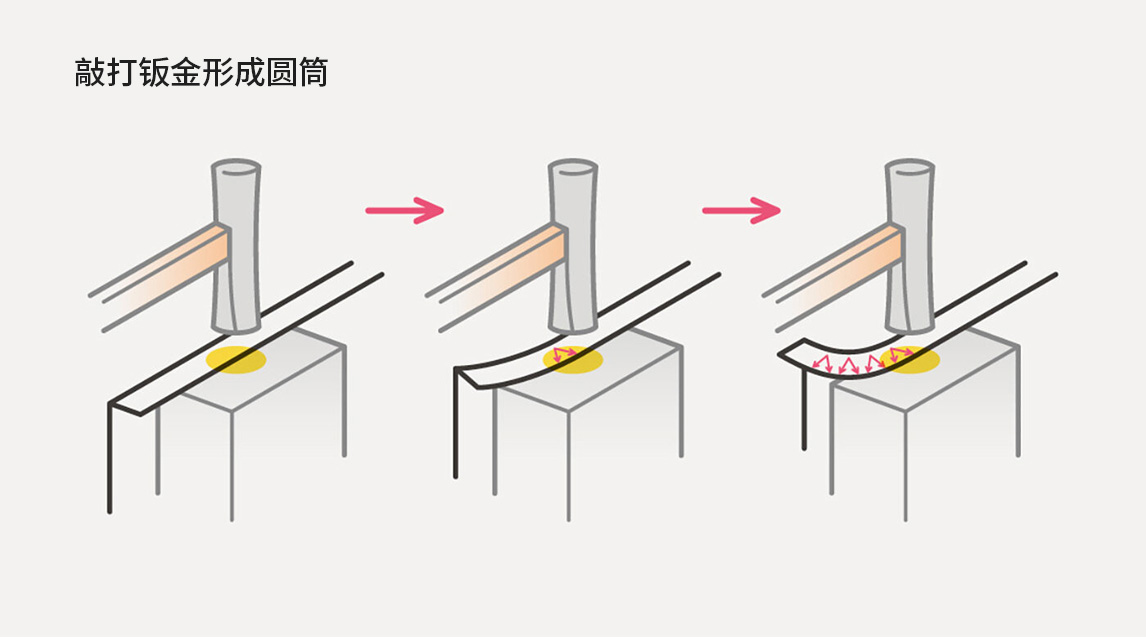

前田正在演示新员工培训中的钣金实操课题:将L型铁板加工成圆筒状。

前田正在演示新员工培训中的钣金实操课题:将L型铁板加工成圆筒状。

前田

在新员工培训的钣金课题中,只有我完美完成了这项作业,因此被推荐去挑战世界技能大赛。

世界技能大赛是面向23岁以下年轻技能人员的赛事,大家在比赛中比拼各自的技艺。丰田的参赛者大多毕业于丰田工业学园,这些学生于在校期间就已在丰田制造的一线学习相关技能。

前田

在我那个年代,世界技能大赛的选手有九成来自丰田工业技术学园(当时的名称),像我这样的高中毕业生只有三个。

相较于积累过实操经验的“学园毕业生”,高中毕业后入职丰田的前田显然背负着劣势。但他仍旧参加了世界技能大赛的钣金折弯项目,并于首年夺得铜牌,第二年夺得银牌。

实际上,前田在第二次参赛时已具备夺得金牌的实力,但比赛总有运气成分。因未能完全发挥实力而屈居银牌的遗憾,化作了他日后精进自身技艺的动力。

对前田而言,成功被选为世界技能大赛的参赛选手意味着能脱离常规工作,获得三年专注技能训练的特殊环境,而这成为了他的重要机遇。

前田

作为世界技能大赛选手被培养的那三年,是匠人难以拥有的珍贵时光。就像奥运选手一样,每天八小时都能全心投入钣金技术的提升。

折弯钣金使用管道作为模具,徒手将铁板弯曲成型。

折弯钣金使用管道作为模具,徒手将铁板弯曲成型。

前田掌握的钣金技术主要分为两类:一是“折弯钣金”,以管道为模具,手工将金属板弯成曲面;二是“锤击成型钣金”,通过锤击金属板自由塑造立体造型。

前田

汽车车身的零件既有舒缓的曲面,也有复杂交错的立体结构。唯有掌握这两种技术,才能自由实现各种复杂造型。

上图中左侧零件用到的技艺为折弯钣金,右侧零件用到的技艺为锤击成型钣金,均由前田的弟子制作。两者均达到技能鉴定1级的水准。

上图中左侧零件用到的技艺为折弯钣金,右侧零件用到的技艺为锤击成型钣金,均由前田的弟子制作。两者均达到技能鉴定1级的水准。

前田在两种技法领域都获得了国家职业资格技能鉴定1级,在这之后更是通过了最高级别的特级认证。特级资格不仅要求技能的高超,还需具备质量管理和问题解决能力,特级资格可以称得上是“匠人的证明”。

前田是冲压工程维修科5名特级资格持有者中级别最高的大师级技师。

前田是冲压工程维修科5名特级资格持有者中级别最高的大师级技师。

前田如今所具备的技能,是在长达26年的实务经验与技能奥运大赛特别训练中磨炼而成的。其高超的技艺,即便在基础加工中也展现得淋漓尽致。他曾进行了一项将L形铁板用锤子敲打加工成圆筒状的作业,这是新员工培训中的一个课题。在接受采访时,他与弟子一起为采访团队现场演示了这一过程。

通过敲击上端平面的边缘使其延展,侧面的铁板便会逐渐卷曲,形成圆筒形。

通过敲击上端平面的边缘使其延展,侧面的铁板便会逐渐卷曲,形成圆筒形。

前田

敲打L形铁板弯折处的边缘,该部分就会发生延展,产生V字型的变形。通过持续且均匀地制造出这种变形,整块铁板便会逐渐转变为圆形,最终形成圆筒。如果这项钣金作业无法均匀完成,就无法做出正圆。

尚在学艺的弟子花费30分钟仍未完成圆筒,而前田不到10分钟便完成。用规尺测量可见前田的作品近乎正圆。

右侧为前田作品,左侧是弟子作品。右侧形成完美正圆,左侧未达正圆且锤击痕迹明显。

右侧为前田作品,左侧是弟子作品。右侧形成完美正圆,左侧未达正圆且锤击痕迹明显。

技艺差异亦体现在敲击声。前田的锤击保持稳定音质、音量和节奏,弟子的锤声则不稳定。而且前田是垂直敲击,使铁板高效延展,因此敲击声也更清脆。

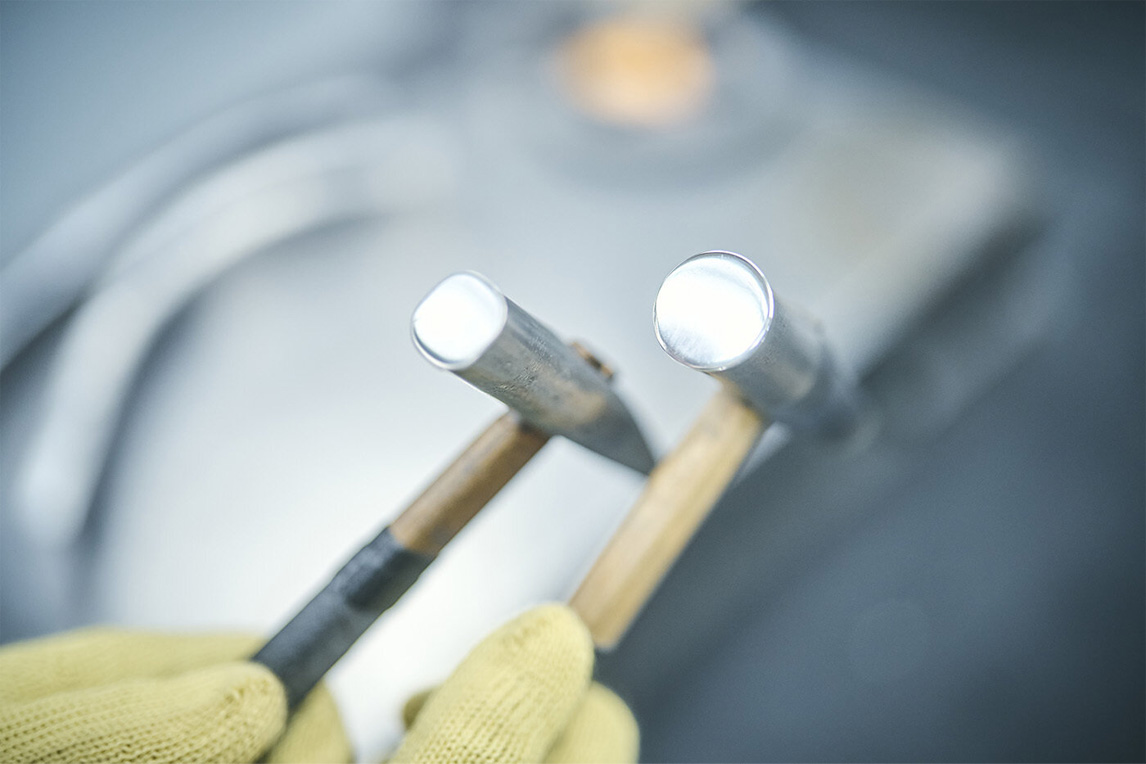

前田的高超技艺离不开他对工具的极致讲究。他所用的锤子是将市售品根据自身情况,精密改造过的“定制品”。

前田

定制锤子最关键的是击打面的形状和面积。击打面越大越能高效延展铁板,但同时对作业精度要求更高。

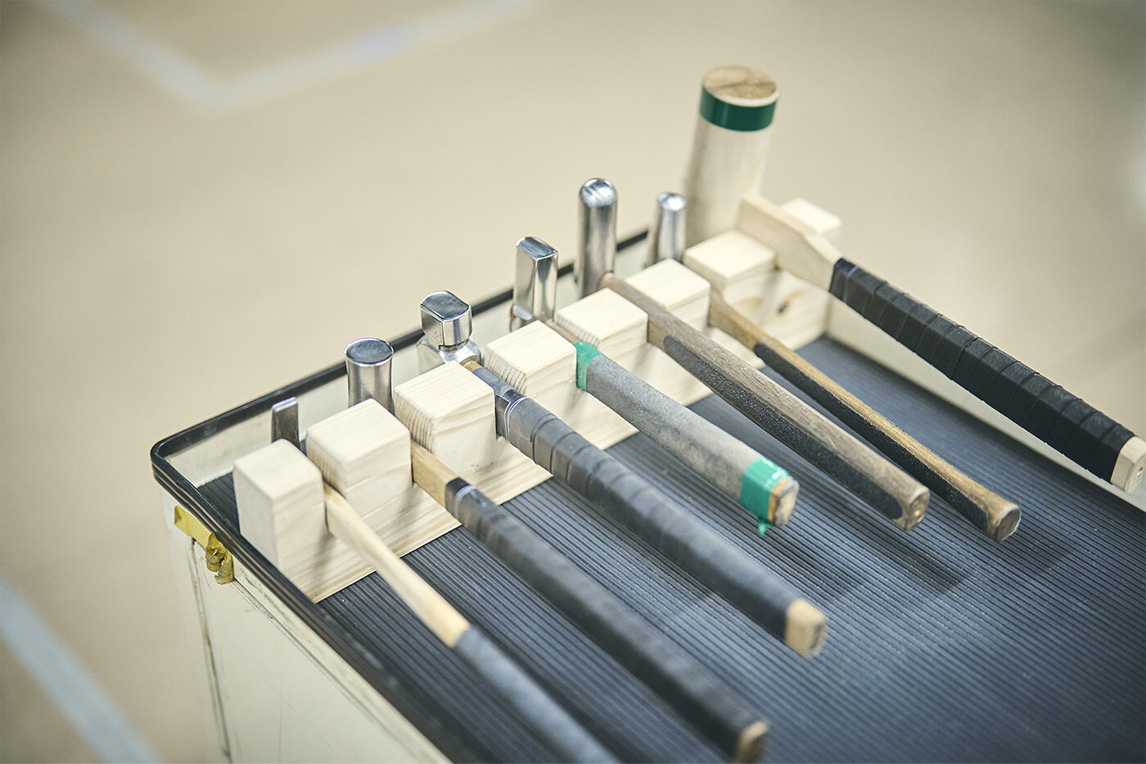

前田进行钣金作业时使用的锤子

前田进行钣金作业时使用的锤子

前田的握锤方式也令人印象深刻。仅用拇指食指轻握,几乎不用力,借助锤子自重和铁板反弹力进行敲击。

前田谈到:技艺中最重要的是双手的明确分工。

前田

持锤的右手要像机械般重复固定的动作,左手则负责微调材料的位置和角度,实际上左手承担着更关键的角色。

经年训练使前田的右手动作近乎自动化。而真正需要集中注意力的,是左手的微调控制和对加工部位变化的观察。

在后篇中我们将深入探讨前田在实际车身零件加工中所展现的、以0.3毫米为单位进行精密钣金的技艺,以及他的匠人技艺在“制造更好的汽车”中的重要性。