欢迎您的参与

您已提交成功!

目录

| • | 复合部件特有的精度难题 |

| • | 凭手感掌控0.3毫米精度的匠人功夫 |

| • | 支撑丰田全系车型的大师产线 |

| • | “制造更好的汽车”离不开匠人的技能 |

现在,以3D打印、AI技术为代表的技术升级备受瞩目。但是,汽车行业生产一线却依旧存在着一些依靠“老手艺”而运转的部门。

ToyotaTimes将聚焦这些用其自身精湛技艺支撑起汽车行业的“匠人”们,并开启一个直指日本制造业精髓的新特辑“支撑日本汽车制造业的匠人们”。

本次(后篇),将继续为您介绍车身制造技术部的前田孝广。他凭借出色的钣金技能,既提升了冲压模具修正工程的效率,又实现了车身的高精度装配。

第21回 将设计师的理想变为现实的“钣金匠人”前田孝广

丰田汽车公司 车身制造技术部 冲压工程维修科

前田孝广的匠心技艺体现在车身板件的制造上,特别是对车门、发动机盖等被称为“外壳零部件”的精密调整。这些部件通常由外侧板件(简称外板)和内侧板件(简称内板)两块金属板组合制成。

前田

虽然车身基本是由单片板件构成,但如车门这类外壳零部件,则必须将外板和内板组合,再进行包边加工。而包边必然会带来板件与设计值的误差。

上图为冲压成型的车门板件,可以看出外板的外缘翻折包住了内板。

上图为冲压成型的车门板件,可以看出外板的外缘翻折包住了内板。

把外板和内板重叠,再将外板外缘向内翻折进行一体化包边加工时,会因内外板件厚度的差异不可避免的产生塑性变形。为确保汽车的被动安全功能,通常内板要比外板厚,而这一厚度差正是包边加工时精度变化的根本原因。

前田的职责,是用钣金技能来修正因包边加工而产生的误差,制作出与设计值完全一致的“正寸(精准尺寸)”板件,以及对正寸板件进行测量,计算出修正量数据,根据数据来修正冲压模具。从钣金校正板件到算出改善模具的数据,这一连串的工程被称为“内包边结构修正解析计算”。

前田

也就是说我们的职责是,通过钣金技术调整板件,让板件在最终组装汽车时,达到与设计值的误差归零。

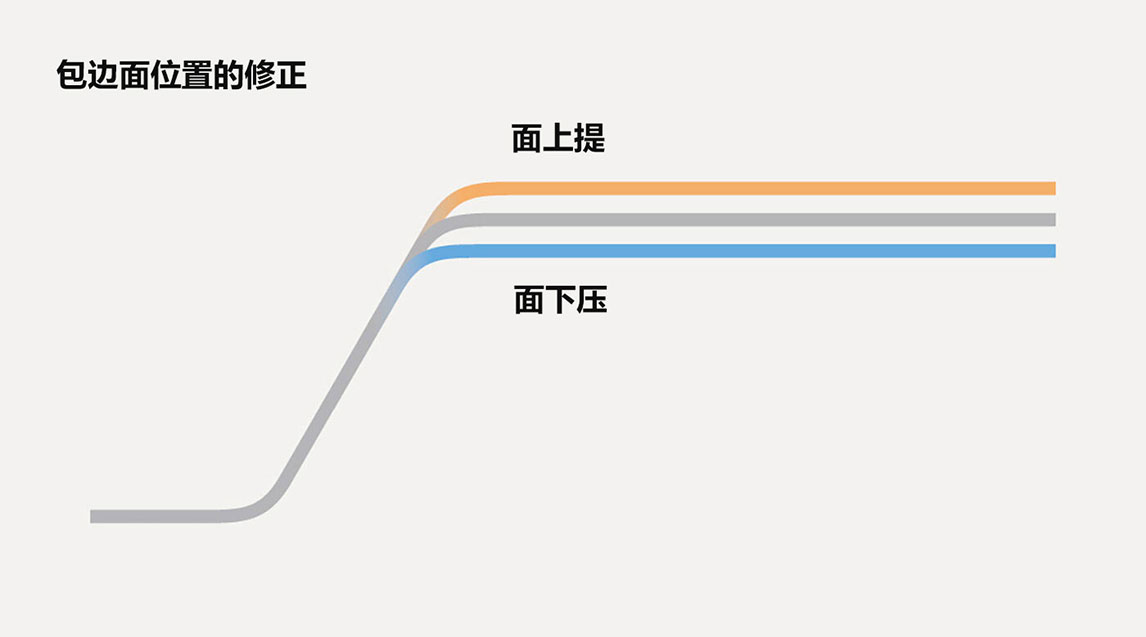

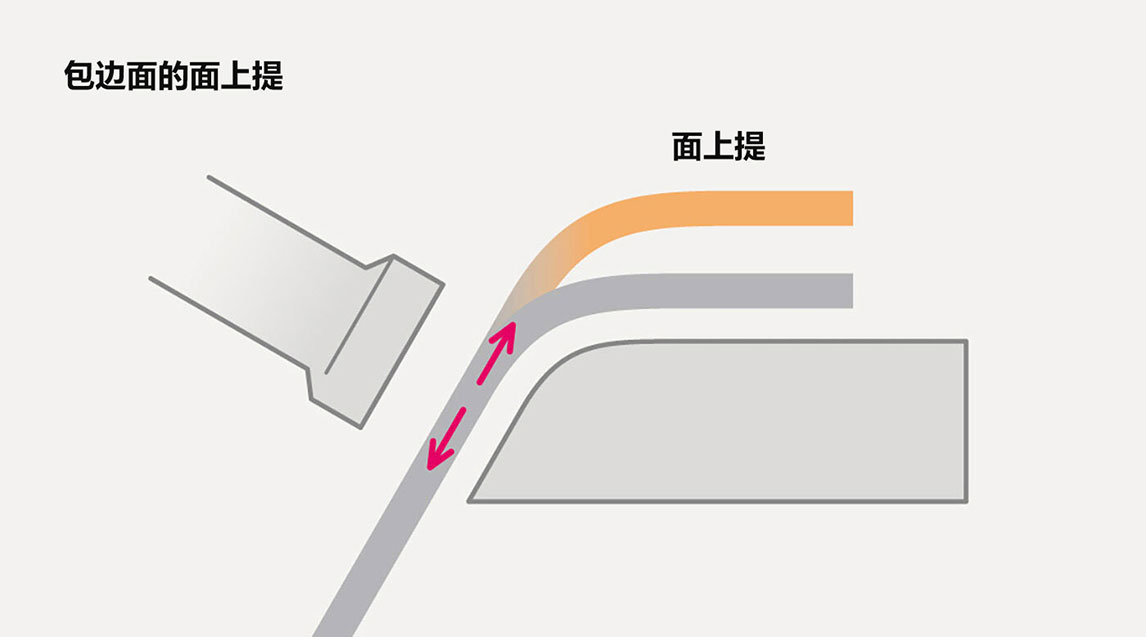

前田还在采访团队面前现场演示了内包边面的修正加工技术。他以后车门与翼子板相接处的部分为例,展示了向车辆外侧修正的“包边面位置正修(面上提)”,以及向车辆内侧修正的“包边面位置负修(面下压)”操作方式。

包边面位置正修作业的示意图。锤子敲击落点在需要上提的包边面侧面。

包边面位置正修作业的示意图。锤子敲击落点在需要上提的包边面侧面。

前田

在进行面上提作业时,如果直接敲击需要上提的面,其边缘和根部无法均匀变形。因此要通过敲击包边的侧面,拉伸钢板余料来推高包边面。

这里的关键在于控制铁板与铁块(锤击时的承托工具)之间的间隙。前田会刻意留出间隙,以此调控铁板的延展程度。

前田

在敲击包边侧面时,我们会特意保留侧面的微小空隙。看似是空击,但实际是通过逐步消除这个空隙来实现钢板余料的延展。

左手支撑的铁块位置至关重要。

左手支撑的铁块位置至关重要。

而面下压则可以直接锤击包边面。前田表示,这需要将铁块牢牢抵住包边的背面再进行敲击。

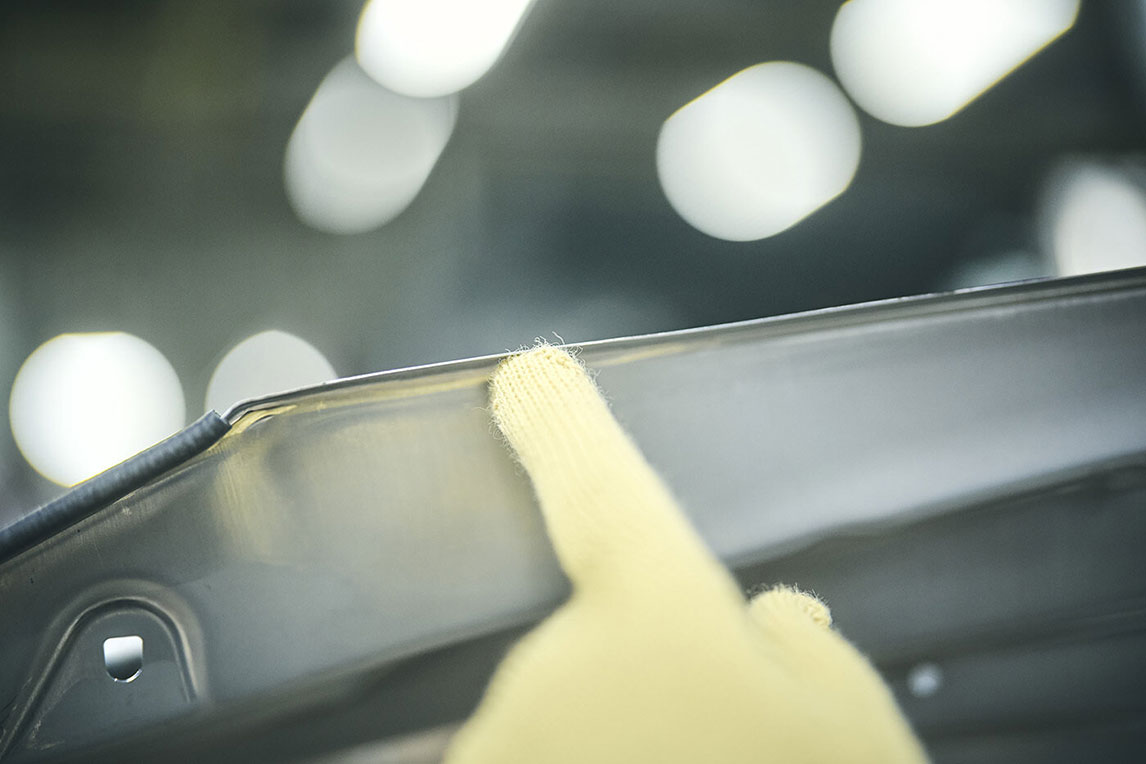

前田能做到的调节精度极高,仅需2到3次锤击就能完成0.3毫米级别的面调整。正如前文所述,最终目标是实现整车状态下车身面板间无段差,同时缝隙均匀。

上图中手指所指的地方为将包边上提了0.3毫米的部位,常人几乎无法辨识,但前田始终通过目测确认修正值。

上图中手指所指的地方为将包边上提了0.3毫米的部位,常人几乎无法辨识,但前田始终通过目测确认修正值。

前田

刚才的操作使包边面上提了约0.3毫米。对比未敲击区域,可以看出这个部位已经凸起。

前田持续进行着锤击作业,其目视辨识精度足以捕捉旁人难以察觉的细微变化。

前田

作业时我不是关注锤子,而是一直观察修正面的变化。实际上我根本不看自己的锤击动作。

这项技能的背后,凝聚着钣金匠人积淀的丰富经验。

前田

我能精准预判不同的锤击力度带来的形变量。根据材料厚度和形状差异,通过手感的反馈实时调整力度。

前田的工作场所使用非接触式三维测量仪,能够精确检测车身面板的面型数据与轮廓数据。

前田

面型数据反映车门面板与车身面板之间的段差,轮廓数据则检测两者间缝隙的均匀度。

测量仪虽能明确修正所需的目标值,但实际调整仍依赖前田的手感与技艺。仪器只能提供精确数值,而实现数值上的微调的,只有前田的双手。

使用非接触式三维测量仪检测冲压成型的车门面板零件。

使用非接触式三维测量仪检测冲压成型的车门面板零件。

事实上,前田每日进行的精密调整不仅服务于元町工厂。他的技艺正以更宏大的规模支撑着丰田的汽车制造体系。

前田所属的车身制造技术部冲压工程维修科,在丰田生产体系中肩负着“大师产线”的特殊使命。作为全球丰田工厂的“基准工场”,制定所有车辆的品质标准。

前田

丰田全系车型的外壳零部件修正解析都由我们部门负责。也就是说,对于所有处于生产准备阶段的新车型——包括海外工厂生产的车型,我们都会提供模具数据,以确保产品达到实际尺寸要求。

通过前田团队的修正分析实现的高精度冲压模具,不仅在本国内,更在全球各生产基地推广应用,建立起全球统一品质的车身部件生产体系。也就是说,前田团队是保障全球丰田汽车质量的重要一环。

参与车身设计的工程师们称前田为“锤子魔术师”,因为他仅用一把锤子就能锤出要求的形状。这种匠人技能,在设计变更应对中非常必要。

前田仅用一把锤子就能应对各种设计变更

前田仅用一把锤子就能应对各种设计变更

研发过程中会出现各种设计变更。比如防水测试发现渗水就需要修改车顶接合面形状,如果在碰撞测试中发现车身强度存在问题,就必须通过在内侧钣金上追加特定形状,以提升其刚性。

按常规做法,每次变更都需要重新制作冲压模具,实际冲压零件,以确认效果。但这会大幅延长研发周期,增加成本。

前田通过钣金制作符合设计变更的车身部件,便可以快速验证、确认变更效果。凭借他的匠人技能,既能缩短研发周期又能提升品质。

前田现在也致力于培养后辈,通过国家职业资格技能认证制度培育新一代匠人。

在他的指导下,多名匠人获得1级资格,更有有志者正朝着与前田相同的特级资格努力。

技能传承是前田作为一名匠人当前的重要课题

技能传承是前田作为一名匠人当前的重要课题

前田

在折弯钣金和锤击成型钣金这两种技法上都获得1级资格后,就能参加最高级别的特级认证考试。我目前正在指导团队成员,希望他们最终都能达到特级水平。

作为曾获得技能奥林匹克参赛机会的我,认为把技能传承给后辈是我的使命。在提升自身技能的同时,把技能传承给弟子们,希望能为丰田“制造更好的汽车”的事业贡献力量。

元町工厂车身制造技术部设有名为“工艺展示馆”的展示区,陈列着年轻技能者们为提升技能制作的各种作品。

元町工厂车身制造技术部设有名为“工艺展示馆”的展示区,陈列着年轻技能者们为提升技能制作的各种作品。

正如前田所言,这些匠人技能在丰田章男会长自社长时代就倡导的“制造更好的汽车”中发挥着极其重要的作用。

前田

过去常因重视制造简便而对设计加以诸多限制,但现在我们的制造正在转向设计——如何实现设计师理想的设计。

要实现如今丰田车型上那种锐利的棱线和深邃的凹面等复杂设计,离不开前田这样的钣金匠人的技能。

要实现如今丰田车型上那种锐利的棱线和深邃的凹面等复杂设计,离不开前田这样的钣金匠人的技能。

随着这一变化,冲压成形的难度也大幅提升。越是像新型皇冠系列这样复杂迷人的设计,冲压后越容易出现塑性变形和装配误差。

既要让设计师的创造力不受约束,又要确保量产的品质。前田这样的匠人的技能正完美平衡着这对看似矛盾的要求。

将技能奥运大赛锤炼的匠人技能传承给下一代,延续“制造更好的汽车”的理念。“锤子魔术师”这一美誉不仅是对技能的称赞,更是一种深切信赖——唯有人类的双手与感觉才能实现价值创造。