目录

| • | 1年的积累造就切实进步 |

| • | 今年的主题:面向市销化、量产化展开技术研发 |

| • | 面向市销化的挑战①:兼顾高马力与高燃油经济性的燃烧模式切换技术 |

| • | 面向市销化的挑战②:新型加注阀实现速度、安全性、操作性的提升 |

| • | 面向市销化的挑战③:通过线束铝化实现车辆轻量化 |

| • | 透过新挑战看市销化进程 |

“终于实现了真正意义上的‘参赛’。我想,我们又向前迈进了一步吧。”

“ENEOS超级耐力系列赛2025 Powered by BRIDGESTONE 第3站 富士24小时耐力赛”于今年的5月31日至6月1日举行。参与了该项赛事的Morizo在冲线后,回顾丰田迄今为止的耐力赛挑战之路,满怀感触地说道。

摄影:三桥仁明 / N-RAK PHOTO AGENCY。

摄影:三桥仁明 / N-RAK PHOTO AGENCY。

2025年,是丰田驾驶以液态氢为燃料的液态氢COROLLA挑战富士24小时耐力赛的第3年,今年最终跑出了468圈(约2135公里)的成绩。

尽管因天气影响,比赛遭遇了长时间中断和速度限制,但与此前的记录相比,本赛季的车队成绩还是提升至1.3倍,行驶距离增加了近500公里。

摄影:三桥仁明 / N-RAK PHOTO AGENCY。

摄影:三桥仁明 / N-RAK PHOTO AGENCY。

此外,虽然液态氢COROLLA参加的是不以争夺名次为目的的“ST-Q组别”,但在富士24小时耐力赛中,它仍展现出了不逊于其他燃油参赛车辆的行驶表现,首次摆脱了垫底困境。

此次成绩大幅提升的要因,得益于去年比赛中引入的增压泵和储氢罐切实发挥了功效。

去年的报道已对相关技术细节进行了说明,本期不再赘述。在前年的比赛中,曾因更换了两次增压泵(将液态氢从燃料箱输送出去的部件)导致维修耗时长达7小时。今年,通过提升增压泵的耐用性,成功避免了多次更换的麻烦。

此外,将储氢罐改为椭圆体设计后,增加了氢燃料的搭载量,使得单次加氢的续航里程提升至原来的1.5倍。

然而,在去年的比赛中,由于反复出现与上述改善无关的电气系统故障等问题,液态氢COROLLA被迫在维修区停留长达9小时,最终导致首次挑战未能超越前年参赛时的成绩。

今年,车队以去年的遗憾为动力,时隔一年终于证明了自身的进步。

隶属于GR车辆研发部的氢燃料发动机项目总监——伊东主查,就这一成果如是说道。

伊东主查

去年我们饱受各种故障困扰,未能充分地验证增压泵和椭圆体储氢罐的真正性能。

今年,车手们以比赛速度连续行驶了24小时,成功让车辆与氢燃料系统经受了严苛条件的测试。这使我们的研发取得了重大进展。

首先是关于增压泵,这次实现了比赛全程无更换。虽然我们早已在台架试验中确认了其具备超过24小时的耐久性,但实际搭载到车辆上,置于比赛环境下会如何,仍着实让我们紧张了一把。

其次,得益于椭圆体储氢罐所带来的单次加氢续航里程增加优势,让我们突破了因频繁进站而导致名次不断下滑的困境。

最终使我们得以在ST-5组别中取得了中游左右的排名,向大家展现了足以与燃油参赛车辆一较高下的实力。

当然,今年挑战富士24小时耐力赛并非只为弥补去年的遗憾。

GAZOO Racing Company的总裁高桥智也,在回顾探索氢燃料系统研发历程的同时,也阐述了今年的比赛挑战主题。

高桥总裁

包括“挑战使用气态氢”在内,今年已是氢燃料发动机参加超级耐力赛的第五个赛季。

不过实际上,我们从更早的五年前就开始了对氢燃料发动机的基础研究工作。

在氢能燃烧的技术方面,我们经历了巨大挑战。如今,我们已经能在24小时耐力赛中稳定跑完全程,可以说基本掌握了核心技术。

经过这十年的探索,我们认为最终目标是实现市销化。正因如此,我认为本次参赛的核心课题是:如何提升面向市销化、量产化的相关技术。

为实现市销化、量产化的目标,本次我们研发了三项新技术。

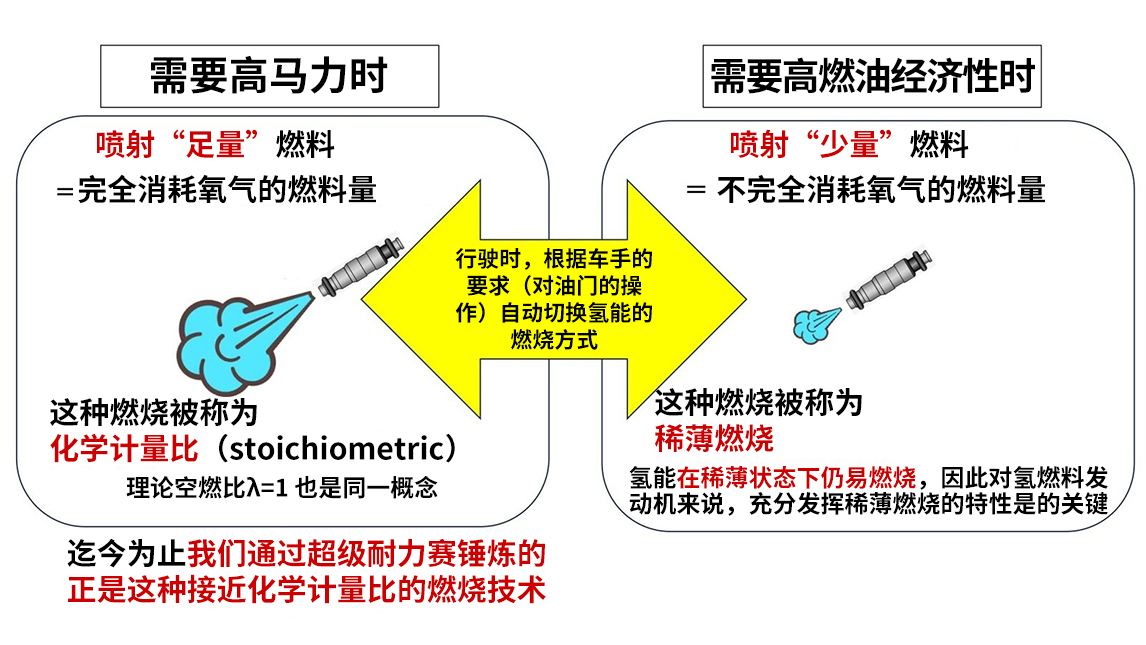

第一项是根据车手对油门的操作自动切换氢能燃烧方式的技术。

此前为达到与汽油车匹敌的性能,我们持续提升燃烧技术,获得高马力才能有的化学计量比。

但为了实现市销化,必须改善燃油经济性。

为此,在本届赛事中,我们挑战在不需要高马力的情况下自动切换至高燃油经济性的稀薄燃烧模式。

不过在耐力赛的多数情况中,我们仍需高马力带来的化学计量比,因此本次耐力赛重点验证的是“在需要稀薄燃烧的情况下能否准确切换”。

最终结果表明,在因天气或赛道状况导致限速等无需高马力输出的情况下,系统均能稳定切换至稀薄燃烧模式,且车手全程无任何操作上的不适感。

伊东主查表示:“我们获得了海量数据待分析,作为首次尝试非常成功。”

市销化面临的重大课题之一是基础设施的完善工作。

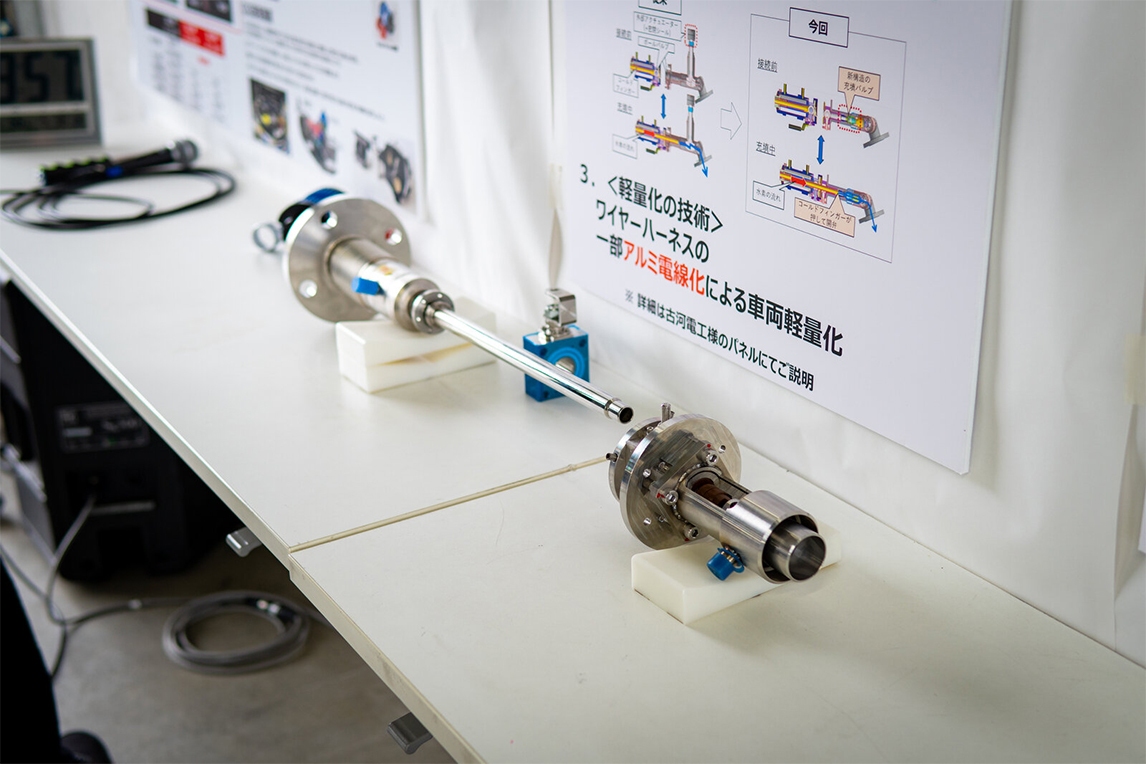

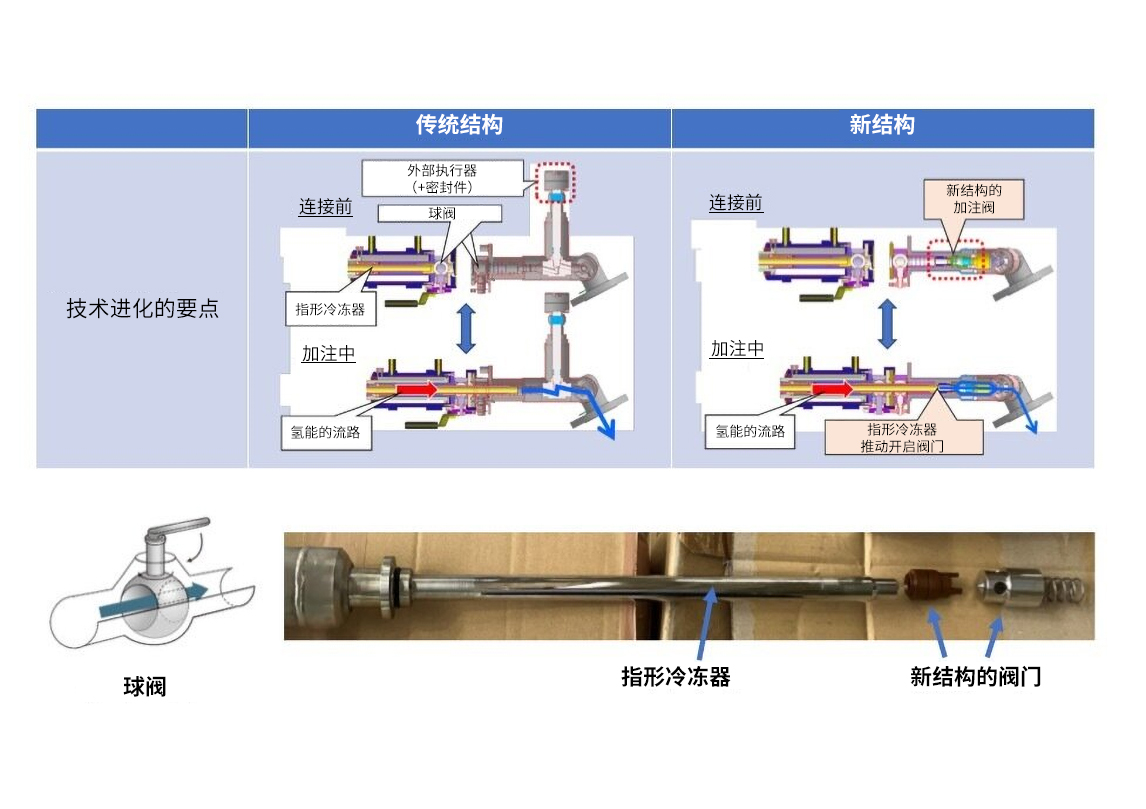

在液态氢的加注环节,我们与岩谷产业联合研发的新型加注阀展现了巨大的可能性。

伊东主查评价道:“新的结构更简单,加注速度更快,重量更轻。虽然看似朴素,实际上却是突破性的结构革新。”

传统液态氢加注阀依赖外部执行器的操作,存在流路面积受限和密封性方面的问题。

新型加注阀采用内置活塞结构。

通过这一措施,流路面积扩大,加氢速度较以往提升了约30%。

此外,由于取消了外部执行器,车体实现了约2kg的减重,同时也省去了开闭作业,密封性随之提升,氢泄漏风险得以有效抑制。

最后,是市销化过程中不可回避的课题——“车辆轻量化”。

此次通过将部分原本用于电力供应与信号传输的线束,由传统铜线更换为铝线,成功实现整车减重。

上:铝电线,下:铜电线

上:铝电线,下:铜电线

虽然此次实现了18%的线束减重,但由于液态氢COROLLA作为赛车,仅配备了维持行驶所必需的最基本线束,因此在搭载导航等多种设备的市销车上,有望实现更显著的减重效果。

然而,在推进线束铝化的过程中,“腐蚀”一直是亟待解决的问题——主要是水分渗入端子部分造成的腐蚀。

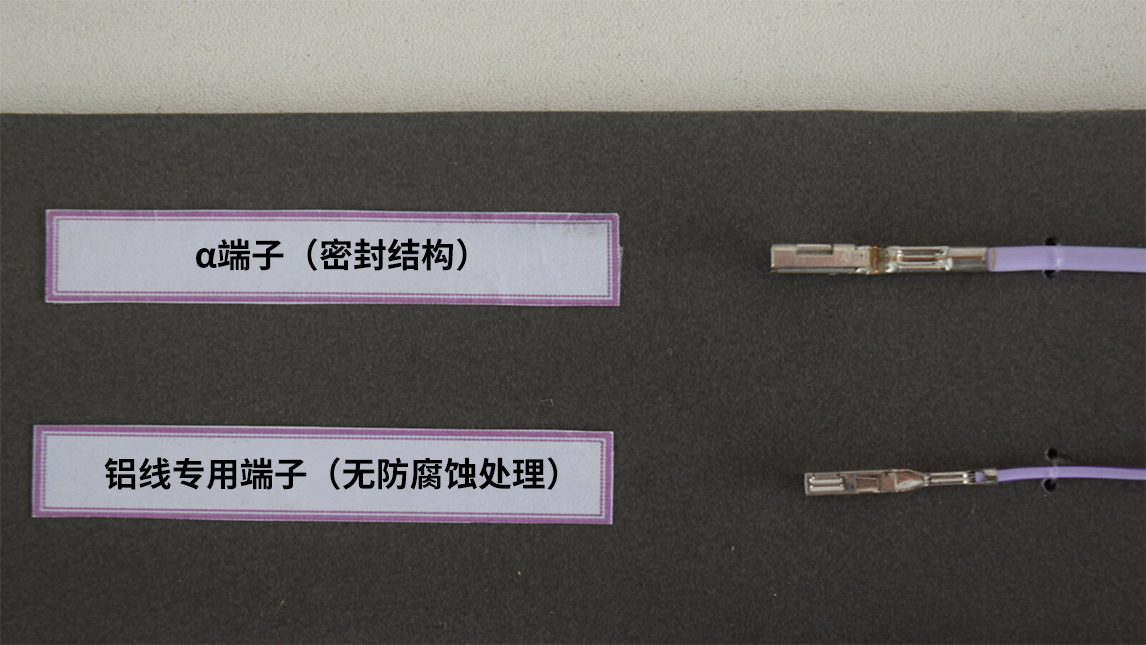

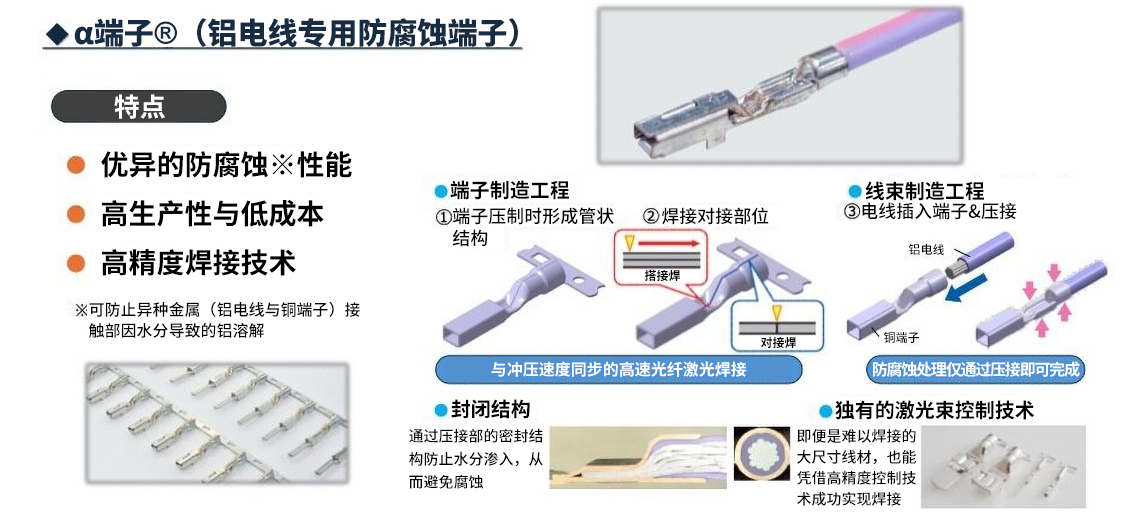

为此,此次采用了由古河电气工业研发的光纤激光焊接技术,导入了具备密封结构的铝电线专用端子“α端子®”。

该技术通过将铝电线插入端子并仅通过压接形成密封结构,仅凭端子本身即可阻止水分渗入。

传统制法中出于防腐蚀目的必须进行后处理,例如在连接端子后涂覆树脂。而这一技术将这些后处理环节省去。

该环节研发负责人古河电气工业PX部井上郁哉辅佐表示,这一“无需后处理”的特性对今后的量产化而言意义重大。

井上辅佐

以往工法需要对每个端子逐一进行防腐蚀处理,因此制造速度难以提升。而通过α端子®,可实现高速、自动化的连续生产。

因此,新工法可以说能充分确保量产时的生产性。

这次,即使是尚未实现产品化的铝电线,也在汽车运动的现场得到了反复磨练,在如此严苛的比赛环境中取得了切实成果,这对今后的研发而言是一次极为宝贵的经验。

此次,液态氢COROLLA面向市销化目标已展现出实质性的成果。

摄影:三桥仁明/ N-RAK PHOTO AGENCY

摄影:三桥仁明/ N-RAK PHOTO AGENCY

然而,高桥总裁坦言:“距离真正实现市销化,依然任重而道远。”

高桥总裁

从客户的实际使用角度来看,恐怕现在还远未到能让客户愿意将现有的汽油车更换为氢燃料汽车的阶段。

不过,通过这次验证,我们确认了为提升市销化技术而事先部署的各项技术,确实都按照预期发挥了作用。

这些技术接下来还需要继续打磨,我们对此非常重视,我们也知道未来还将出现各种问题,我相信,逐一攻破这些问题,我们的努力会通向一个未来——氢燃料汽车终将成为市销车,为大众所用。

也许前路依旧漫长,但这趟旅程的前方,一定有一个未曾见过的未来。

摄影:三桥仁明/ N-RAK PHOTO AGENCY

摄影:三桥仁明/ N-RAK PHOTO AGENCY