欢迎您的参与

您已提交成功!

目录

| • | 前辈和新人“从零开始的制造” |

| • | 能一举打造出理想形状的铸造工艺 |

| • | 挑战过去的“手工”铸造! |

| • | 困难重重的锌合金零件铸造 |

| • | 在素形材技术部的协助下完成车灯类零件制作 |

| • | 切身感受到了素形材技术中所蕴含的传统与魅力 |

汽车行业迎来了百年一遇的大变革期。丰田汽车集齐所有部门,展开了史无前例的划时代挑战。

其中之一就是2022年春天,从公司内各生产工厂聚集各色各样的人才,在元町工厂开启了“初代皇冠修复翻新项目”。丰田时报为您介绍该项目背后的意义,并带来修复翻新现场最近距离的报道。

在第7期连载中,我们将报道素形材*小组组长首藤修治和组员田中伸治的奋斗,他们挑战制作了堪称初代皇冠标志的金属制内装、外观装饰零件以及车灯零件。此外,我们还将报道帮助他们一起完成工作的来自素形材技术部的年轻员工们,他们勇于挑战全新的制造工作。

*素形材:用铸造、锻造、金属冲压等工艺制造成形的零件或产品的总称。

初代皇冠修复翻新项目中的许多成员都是技术高超、经验丰富的前辈,他们拥有SX(专家组)或EX(专家)等公司内部的资格证书。

然而,对本项目来说,包括同事和后辈在内的骨干社员和新人社员们的存在是不可或缺的。他们的活跃表现以及“前辈向骨干、年轻员工传授技能”这一点,是本项目最初的主要目标之一。

在“前辈向年轻员工传授技能”这一方面最成功的部门之一是素形材技术部,该部门在生产活动中充分利用了包括铸造、锻造、烧结和热处理在内的各种技术。

素形材技术部通过对金属、木材、石材、窑炉材料、橡胶、玻璃和塑料等原材料施加热量和力,制造出各种拥有形状和功能的零件。

首藤

上图为衣浦工厂铸造与锻造模具维护科的首藤修治SX。

上图为衣浦工厂铸造与锻造模具维护科的首藤修治SX。

我的工作基本只与用于铸造零件的“模具”有关。素形材技术部是负责制造这些模具的部门,如果没有该部门后辈们的通力合作和辛勤付出,我就不可能采购到我所负责的内装、外观的零件。

修复翻新项目的目标是实现“比当时新车还要好的质量”,而这只有将汽车推向世界的厂商才能做到。因此,最大的挑战始终是如何采购必要的零件。

修复锈蚀严重的车身需要老练工匠的精湛技艺。此外,还需要通过金属板材渐进成形这种新的金属加工技术重新制造面板。

上图为原装车后备箱开合手柄零件。

上图为原装车后备箱开合手柄零件。

同样,作为发动机关键零件的进气歧管、保险杠前格栅、车身侧面的标识、开关车门的把手、环绕车身并闪耀着耀眼光芒的车门内饰板等车身上的装饰物(内装、外观的装饰零件)的锈迹以及作为重要安全设备的前后车灯,这些部分也由于年代久远而严重老化。

田中

上图为明知工厂铸造部第1铸造科的田中伸治组长。

上图为明知工厂铸造部第1铸造科的田中伸治组长。

与现在的汽车不同,初代皇冠的保险杠、前格栅和内装部分的许多装饰零件都是铁制的。要实现修复翻新的目标,就必须让这些零件脱去锈迹,熠熠生辉。实现这一目标的唯一方法就是制造包括车灯在内的新零件,我们对此非常清楚。

首藤和田中拜访了素形材技术部的压铸(金属铸造法)专家寺田直道,请他用铸造技术帮助制造发动机的进气歧管以及其他重要的进气系统零件。

寺田

上图为素形材技术部压铸技术室的寺田直道SX。

上图为素形材技术部压铸技术室的寺田直道SX。

我至今还清楚地记得,当我第一次听说这个项目时,首藤先生和他的团队是多么热衷于“制造好的产品”。

作为双方之间的沟通桥梁,我与首藤先生讨论了我们素形材技术部应该如何应对他们的要求。

素形材技术部负责这项工作的新人是长门静香和矢岛诚悟。

而负责为他们提供帮助的是曾在“支撑起日本造车业的匠人们”系列中登场过的“铸造匠人”——元木清秀SX。此外还有一位专家,名叫大桥淳。

元木

上图为素形材技术部样品试验研发部的元木清秀SX。

上图为素形材技术部样品试验研发部的元木清秀SX。

起初,我们要生产进气歧管和铝制零件,一共要通过铸造技术制作四个。十七八年前,我曾在修复翻新“CORONA”的过程中通过铁这一原材料制作进气歧管,因此我认为可以采用(砂型的设计)这种方法。

长门

上图为素形材技术部样品试验研发部的长门静香。

上图为素形材技术部样品试验研发部的长门静香。

在过去的13年中,我一直负责铸造砂型的建模以及一系列与铸造相关的工作,包括与C-POD车身侧板和GR YARIS有关的样品研发工作、使用了铸造用3D打印机的汽车运动用发动机砂芯(在铸造过程中插入砂芯,以便在零件内部形成空间)的研发工作等等。

通过铸造制作零件时,“模具”必不可少。制作通过铸造工序完成的零件,首先要从制作需要的模具开始。因为模具的原料是铸造砂,所以叫做砂型。

砂型的制作,首先要在木框中放入砂型用的铸造砂,将零件形状的模型等埋在砂中。当砂凝固后取出模型,在砂中就会形成与零件相同形状的空间。

进气歧管砂型

进气歧管砂型

将熔解的金属等材料注入该空间,就能将金属打造为零件的形状。与切削等机械加工不同,可以将金属等材料直接成形为需要的形状。这就是铸造这一技术的优点。

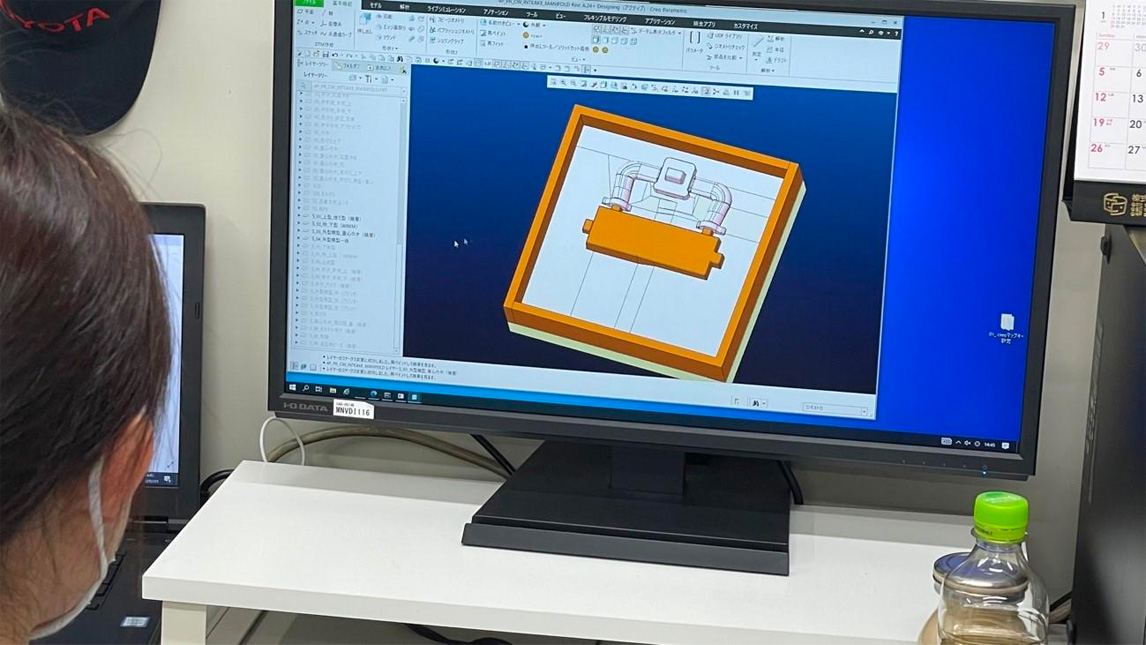

素形材技术部在制作砂型时,使用了最新的铸造专用砂型3D打印机。从用3D-CAD软件制作的零件的设计数据来看,3D打印机可以制作砂型。

这次,在素形材技术部负责制作的零件中,有的零件保留着以前的设计图,因此可直接通过3D设计数据制造而成。但是,也有没有留下设计图,只有实物的零件。

以前的设计图只有2D图纸,而且图纸和材料的注释和现在也有不同,解读非常困难。原有的日常业务是以已有产品的3D设计数据为基础,生成模具的3D设计数据,但这次是先读取2D图纸,制作产品的3D设计数据,再生成模具的设计数据,这是素形材技术部首次尝试的挑战。

另外,向砂型注入熔解的金属这一作业叫做“注汤”,如今该作业也由自动机器完成。但由于这次需要“手工”制作砂型,需手动将零件的实物和模型埋在木框中,所以不能由机器自动完成。在素形材技术部的前辈尾崎洋则的指导下,新人矢岛负责完成这项工作。

左:尾崎洋则 右:矢岛诚悟,两位正在进行注汤作业,向砂型中注入熔解的金属

左:尾崎洋则 右:矢岛诚悟,两位正在进行注汤作业,向砂型中注入熔解的金属

元木谈到,素形材技术部负责制作的零件原本只有几件。

但是长门等素形材技术部的成员在听首藤宣讲的过程中,感受到他“制造好的产品”的热情,于是决定认领更多的零件制作任务。

其中,最难的零件当属车身侧标、后备箱开关把手等锌合金零件。即使是公司内顶级铸造专家元木,也有没有相关制造经验。

元木

我们没有用锌合金制作零件的经验。所以,如果不顺利的话还是换成铝合金。如果还是不顺利的话,就用铸铁。但是首藤先生说“希望尽可能用和原来一样,用锌合金铸件制作”。

长门被首藤先生的热情打动,表示“那就试试看吧!”,稀里糊涂地接受了这一要求(笑)。但这个真的很难。

“Toyopet Crown”的原创车身侧标(Toyopet的p被折损)

“Toyopet Crown”的原创车身侧标(Toyopet的p被折损)

锌合金的熔点低,很容易就填满模具,所以比起铁和铝,更容易制造出复杂的形状和薄壁的零件。而且美观,具有导热系数高、强度高、硬度高、抗冲击能力强、能够吸收振动等特点。因此,初代皇冠选用了这种锌合金,用于车身侧标和侧面装饰条等装饰部件的制作。

但是,用砂型铸造制作锌合金零件的技术和know-how在丰田公司内已经成为“失传的技术”。长门和元木被首藤的热情打动,决心挑战让“失传的技术”复活。

元木

不同的原材料,其对应的铸造的know-how也有很大的差异。锌合金用一句话来总结就是“很难处理”的原材料。因此无法借用我们已有的铸铁和铝合金的know-how。

无论做多少次都会出现裂纹,内部会出现孔洞,表面也容易出现凹凸,难以保证零件表面的光滑平整。我检查了以前的零件,表面其实也有着一些凹凸不平的地方。

比起元木和长门等人习惯了的铸铁和铝合金,锌合金凝固收缩的力度更大。另外,熔化的温度也很低,因此,在砂型中凝固时容易温度不均,更容易出现问题。

长门等人一边接受元木的指导,一边在方案(砂型中让金属怎样流动的设计)和冷却方法上下功夫,最终解决了这个难题。

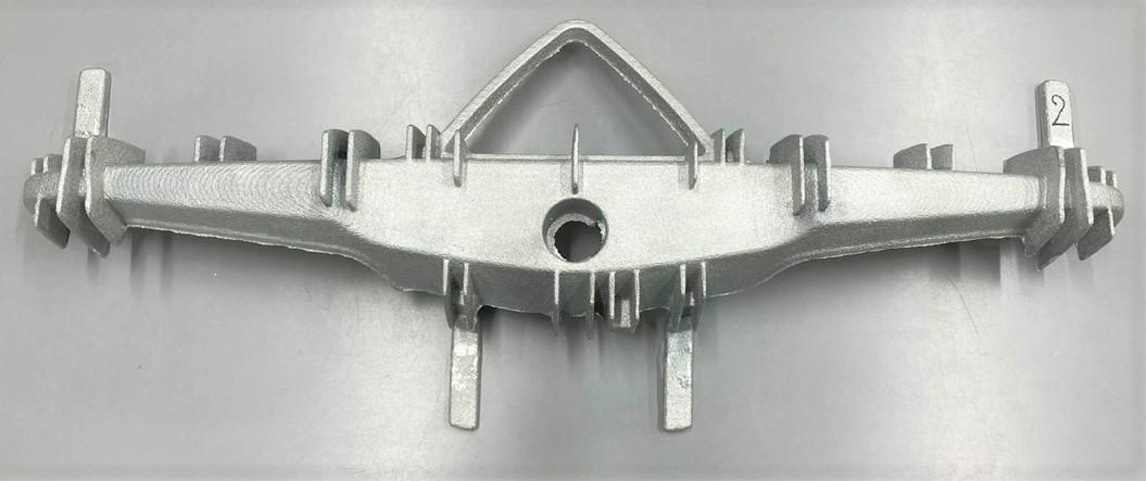

后备箱开关把手上安装的基座部件。这一形状藏着许多冷却方法上的巧思,包括辅助金属冷却的肋拱的位置和尺寸,如何保证金属能整体均匀地冷却凝固等

后备箱开关把手上安装的基座部件。这一形状藏着许多冷却方法上的巧思,包括辅助金属冷却的肋拱的位置和尺寸,如何保证金属能整体均匀地冷却凝固等

长门

因为表面也会形成孔洞,所以最终决定把砂型制作得比尺寸大1mm,再用数控加工机削出完成品。

但问题仍未完全解决。用锌合金制作的零件的表面,无论如何都会形成细小的孔。如果不把这些洞填平,即使加上镀层,表面也不会平整光滑。

首藤和素形材技术部的员工们在公司内外到处寻找解决这个问题的方法。最终,选用一种叫做“锑”的金属,制成1.6mm直径的焊接棒,再拉长拉细至0.3mm直径,用激光焊接法焊接在表面,填补孔洞。至此,令成员们满意的零件终于打造出来。

利用激光焊接修补侧面装饰条的作业情况(借用衣浦工厂铸锻部的装置进行作业)

利用激光焊接修补侧面装饰条的作业情况(借用衣浦工厂铸锻部的装置进行作业)

将0.3mm焊接棒用激光焊接法填补了孔洞的表面

将0.3mm焊接棒用激光焊接法填补了孔洞的表面

完成版车身侧标和侧面装饰条

完成版车身侧标和侧面装饰条

完成版后备箱开关把手

完成版后备箱开关把手

如果没有素形材技术部的协助,项目组田中伸治所挑战的如尾灯等,车灯类零件的复原与制造就无法实现。

很多树脂材料的汽车尾灯罩,都由于老化而出现了龟裂,不能再利用。而且,也找不到老款车尾灯的详细设计图。所以复原组成员们还是需要参考实物重新制作。

田中

我从进公司到现在,一直在明知工厂的铸造部门工作。主要负责制造汽车行驶系统和差速器相关的金属零件。

当我作为修复翻新项目的成员负责车灯类的零件制作后,开始思考“到底要如何制作”。

因为车灯类在制作中也要用到“模具”。所以最开始我的想法是:“将制作零件的素材从铁换为树脂就行”,总之先按照以往金属零件的方法试着制作看看。

由于没有设计图,因此田中只能将初代皇冠上卸下的车灯类树脂零件进行倒模,从“制作模具”开始作业。

合成树脂中,有一种叫做丙烯酸树脂的材料,具有高透明度和高耐候性等特征。因此被广泛地使用于日常生活中的各种物品,譬如建筑材料、电子零件、路标,甚至还有涂料。但也正因如此,其系列种类之多也令人惊讶。田中只能日复一日地对各种各样的丙烯酸树脂进行测试。

将混合了红色染料的树脂倒入硅胶模具中。

将混合了红色染料的树脂倒入硅胶模具中。

将树脂全部倒入硅胶模具后的状态。

将树脂全部倒入硅胶模具后的状态。

成型后的车尾灯罩试作品。

成型后的车尾灯罩试作品。

但是无论尝试多少次,成型后的车灯照形状都与想象中不同。于是田中找到了过去制作过试作车型以及参加汽车运动的赛车所用树脂零件的素形材技术部进行咨询。随后,携手该部门的新员工小野敦司,一同致力于攻克这一难题。

反复进行试验的两人,最后终于找到了一款合适的丙烯酸树脂材料。

但是找到合适的材料后还存在问题,成型的零件中会产生气泡。首先,这样的零件从外观上就不合格,而且如此多的气泡还会导致强度大打折扣。因此必须想办法去除掉树脂中的气泡。

留有无数气泡的车尾灯罩。

留有无数气泡的车尾灯罩。

实际上,素形材技术部正好掌握着去除“树脂中气泡”的技术和know-how。该部门甚至还留存了一种“脱泡装置”,是曾经研发树脂零件时使用过的。

田中

我们要将树脂处于真空状态,为了去除树脂中的气泡,需要进行“真空消泡”操作。这种操作必须反复进行2~3次,否则气泡没能彻底跑出的话,树脂中就会残留个别气泡。

经过了多次的失败,通过在模具的形状和冷却方法上下功夫,总算解决了车灯类树脂中的气泡问题。

如车灯类这种再生产品的制作,还要面对一大难题,那便是树脂灯罩的颜色确定。修复翻新项目组成员们希望尾灯和转向灯的树脂灯罩,能够尽量接近原版颜色。

田中等人在不断向公司内和公司外的相关人士们寻求建议后,开始挑战“原版颜色的再现”。

最后,为了使树脂更好地着色他们替换了混合燃料,并以0.1g为单位,仔细调整用量,终于成功再现了原版尾灯和转向灯的颜色。

为了还原原版颜色而反复进行试错实验的车尾灯罩。

为了还原原版颜色而反复进行试错实验的车尾灯罩。

在素形材技术部新员工们的帮助下,修复翻新项目组完成了金属内装、外观的装饰与车灯类零件的制作,成品之完美甚至超越了原版。能如此出色的实现修复翻新,素形材技术部员工们的出色表现绝对是功不可没。

而对于素形材技术部的新人们来说,这次修复翻新经验,成为了他们认识自己掌握的技术、技能所具备的重要性的宝贵机会。

长门

平时我们素型材技术部的成员,以元木先生为首,都是边与铸造专家商讨方案,边进行模具制造。但由于每道工序的负责人不同,所以不太会产生与其他员工有交集的工作。

但是这次,有幸能与元木先生一起参与修复翻新项目,积累了许多日常工作中绝对接触不到的宝贵经验,学到了许多从未听说过的知识。我一定会把这次项目中学到的东西,原原本本、没有遗漏地教给后辈们。

另外,对于将这项工作委托给素形材技术部的首藤来说,这次经验也成为了一次重新审视自我的契机,让他更直观地感受到了自己进入公司后一直担任的工作其魅力所在。

首藤

素形材技术部的优势在于,不是对已有材料进行加工,而是直接将素材制作成零件,即“从零开始制作”。

自我进入公司以来,一直从事与素形材技术相关的工作。而这次的经历,让我再次感受到了这项技术的精妙之处。这令我感到十分激动与自豪。

70多年前,参与了初代皇冠制造的老前辈们,人人都心怀“想制造更好产品”的热忱。今天,这份热忱被首藤等项目组成员们,以及承载着丰田未来的新员工们所继承。

而被延续的热情,必将会催生出如初代皇冠那样,具有划时代意义的“某种产品”。让我们拭目以待吧。

(文章:涩谷康人)

(文章:涩谷康人)