欢迎您的参与

您已提交成功!

目录

| • | 日本首家单元式专业工厂 |

| • | 有大野先生和铃村先生坐镇,改善无顾虑 |

| • | 观摩实物、亲手触碰、领悟本质 |

| • | 老员工焕发活力!技艺薪火相传 |

| • | 在生产线之外也有传承 |

| • | 职场运营三大主轴 |

| • | 进化背后 |

位于爱知县丰田市南端的上乡地区,常住人口约3.3万人,上乡工厂便坐落于此。

穿过正门进入厂区后,首先映入眼帘的是一道横幅“欢迎来到发动机的故乡——上乡工厂”。

没错,这座占地90万平方米、拥有约3,700名员工的工厂,专攻的产品是发动机。

自1965年该工厂作为单元式专业工厂投产以来,现已发展成为集铸造、机械加工、组装等工程于一体的“发动机专业工厂”。

从第2代皇冠搭载的M型发动机开始,COROLLA、HIACE、普锐斯、JPN TAXI等车型的发动机都诞生于此。

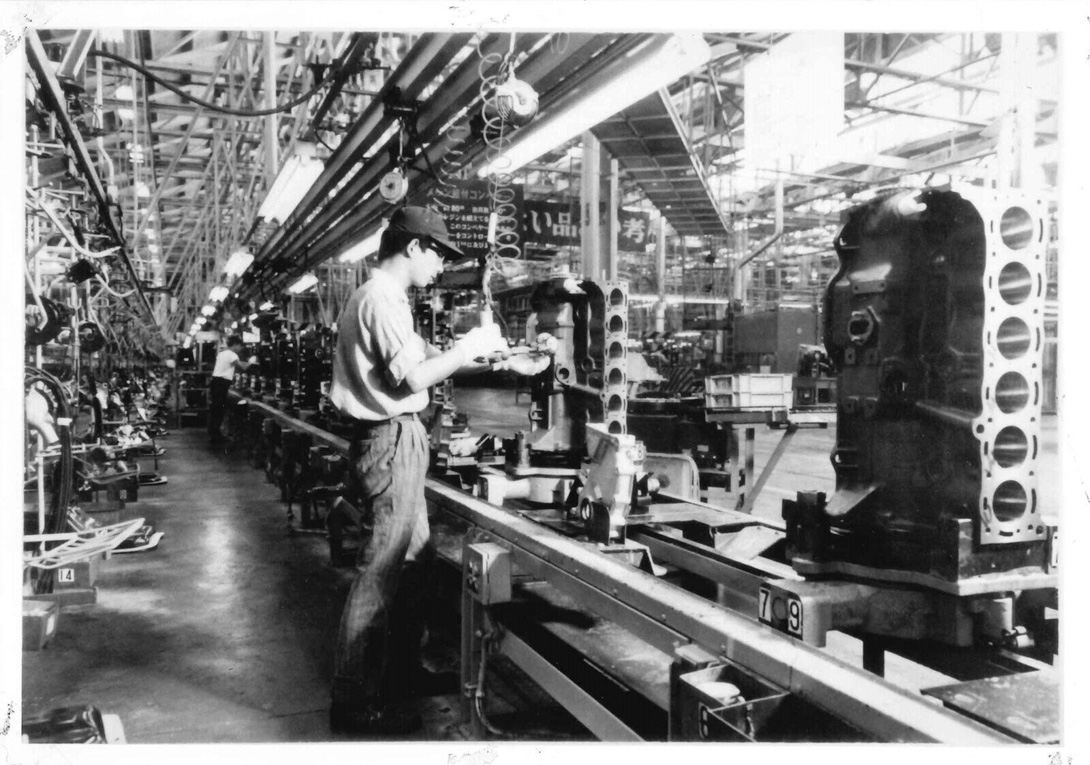

上图为上乡工厂最初制造的M型发动机。

上图为上乡工厂最初制造的M型发动机。

如今即将迎来“花甲之年”的单元式工厂,曾经有着怎样的发展历程?未来又应传承哪些东西?敬请收看本期连载报道。(所属部门及职务信息截至2月采访时任)

随着1938年丰田举母工厂(现总部工厂)和1959年元町工厂的相继投产,丰田汽车(当时名为丰田汽车工业公司)的产能不断扩大。

当时,日本的汽车普及化进程加快,乘用车贸易自由化的实施(1965年)也日益临近。在这种背景下,丰田不断增强自身的量产体质。以月产5万台为目标,确立了总部工厂专攻卡车、元町工厂专注乘用车的基本生产路线,并决定新建上乡工厂,专门负责制造发动机、变速器等部件。

1964年,丰田制定了“建设涵盖发动机与变速箱的铸造、机械加工、组装等工程在内的全流程生产工厂”“将总部铸造的气缸体、气缸盖,元町铸造的铝制部件转移至此”“导入最新设备,以实现工时减半为目标,打造作业环境优良的工厂”等,建厂基本构想。

同年10月,正式动工建厂,次年9月首台M型发动机离线,11月举行了竣工典礼。典礼上时任会长石田退三的致辞被刊登在丰田时报的“大前辈”——《丰田新闻》上。

本工厂作为专业发动机工厂,依托丰田独创的生产技术,实现了从锻造毛坯到成品的全流程自动化作业,拥有业内罕见的先进设备,我们为此深感自豪。

(中略)

我们将最大限度发挥工厂效能,全公司上下携手努力提升产品品质与性能,控制成本,以期满足大家的期待。

摘自1965年11月13日《丰田新闻》第633号。

上图为当年的M型发动机生产线。

上图为当年的M型发动机生产线。

正如上文所述,在铸件工程中导入低频感应电炉*1,在机械加工工程中导入连续自动工作机床*2等设备,在当时堪称划时代的改革。

*1利用电流频率工作的电熔炉。用于铸铁、铝制材料。它不但能够使用冲压剩余材料以及机械加工过程中产生的切屑等廉价材料,而且不需要焦炭等辅助材料,经济性优越。

*2将加工机床依次排列,能够自动传送工件的机械设备。合理化结合工件搬运可有效减少人工操作。

1966年,1月1日的《丰田新闻》头版头条,除了“新年快乐”的祝福语外,还刊登了从上乡工厂送往元町工厂的M型发动机照片。以此可以感受到当时丰田员工们对上乡工厂的期待。

上图为1966年1月1日《丰田新闻》第639号的头版内容。

上图为1966年1月1日《丰田新闻》第639号的头版内容。

开始正式运营的上乡工厂,1965年12月1日迎来了一次重要的人事变动,将丰田生产方式(简称TPS)体系化的大野耐一,正式出任厂长。

大野的任期直至1968年。据1985年制作的《上乡工厂20年历程》资料记载,上乡工厂的技术人员在大野的鞭策下持续推进改善活动,“正是当时的艰辛奠定了现今铸造工厂的丰田生产方式根基,成就了享誉全球的上乡发动机铸造基础”。

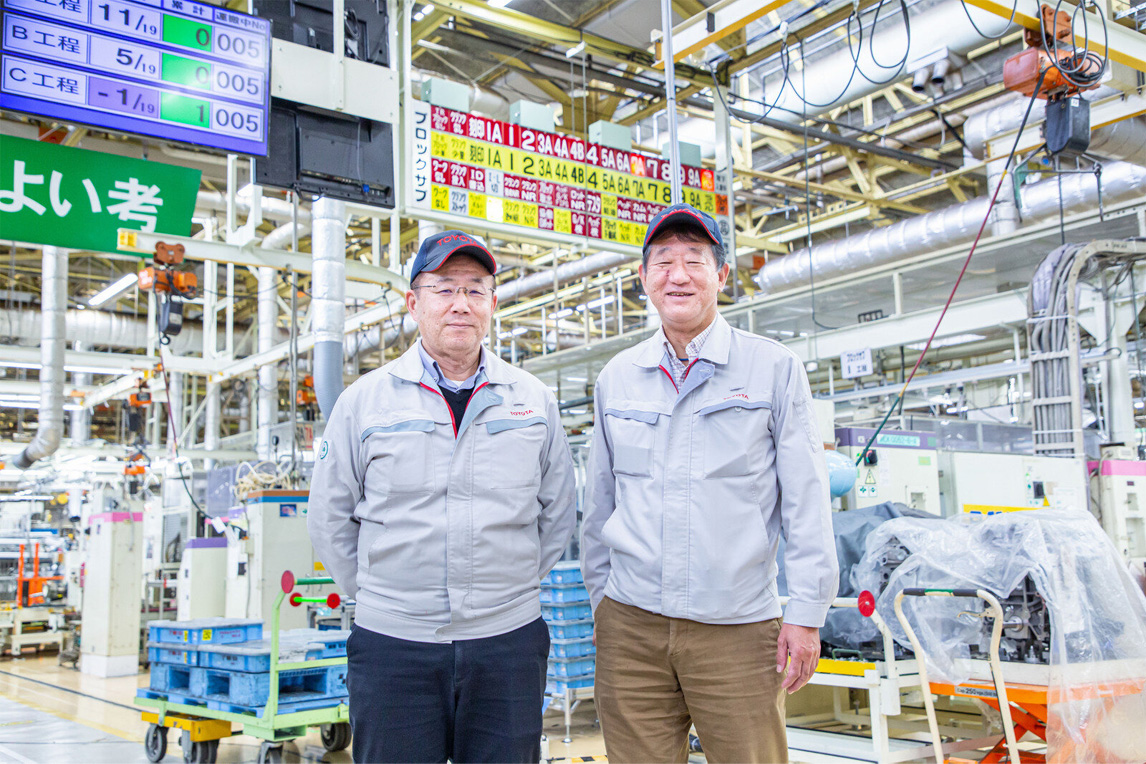

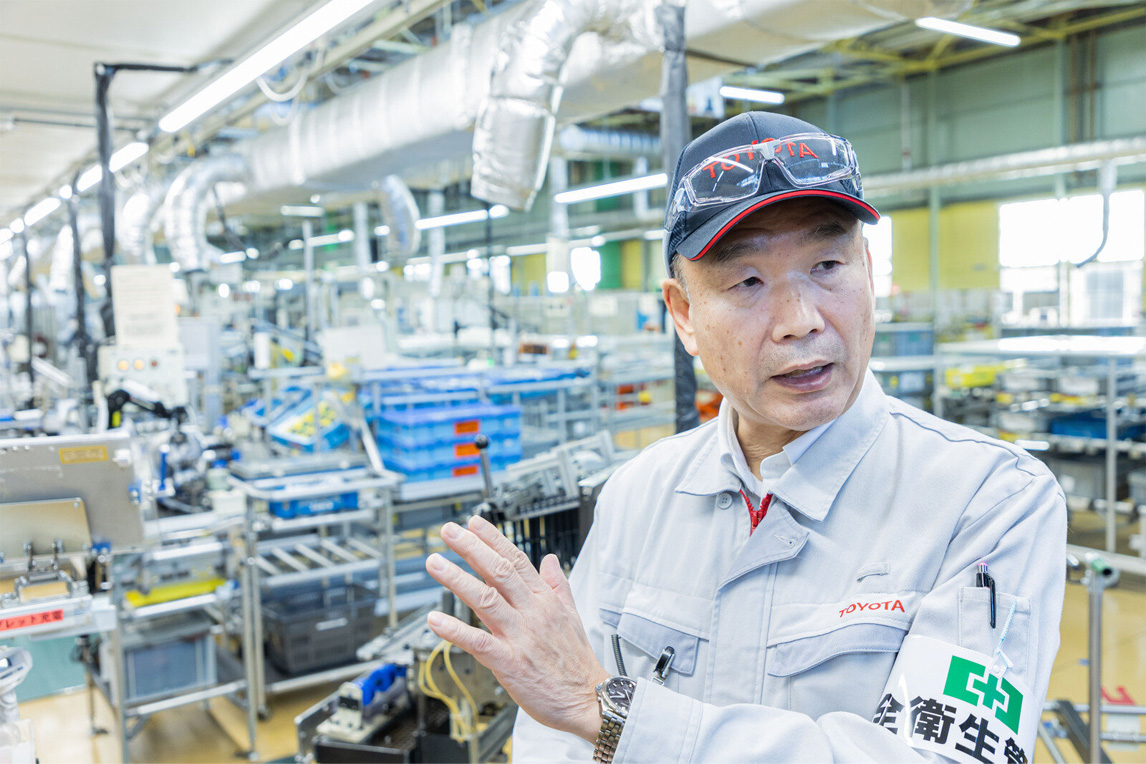

现担任上乡、下山工厂厂长的齐藤富久,于1976年进入丰田公司,曾被分配到大野创建的工务部设施科(现在的机械设备科)。在采访中齐藤厂长表示:上乡工厂自运营以来传承至今的核心优势在于“改善能力”。

齐藤厂长

缺乏改善能力,就别妄谈成长。这种精神一直延续至今。

实践TPS时,会不断发现新课题,如“这里需要改善、这里必须实现自动化”等,我们始终要贴近一线,遇到问题立即着手应对。

大野先生或是(与大野先生共同致力于确立TPS的)铃村(喜久男)先生来访时,大家的精神都会为之一振。他们常对我们说“总之先动手,试试再说”。

即使失败了也没关系,失败后他们会做出相应指导,比如“这里可以再这样调整”等等。当方案逐渐成形时,他们反而不会再过多干涉。

而且他们经常来现场,每次大家都会有些紧张,担心今天的机器能否顺利运转。但正是这种氛围,让改善工作的速度快得惊人。

齐藤厂长说他自己“无比热爱改善工作”,在采访中他也主动指导后辈,这令人印象深刻。他表示:“特别是在年轻员工做出尝试时,我会先表扬,鼓励他们‘放手去做’。我认为上乡工厂早已沉浸在良好的改善氛围当中了”。

接下来让我们看看上乡工厂在历史传承与技能培养方面采取的举措。

关于由大野体系化的TPS,上乡工厂自2017年起专门设立了“TPS之乡”展区。虽然总部工厂也有“TPS基本生产线”,但这里的特点在于可通过量产和自动化生产线学习TPS。以机械加工为核心,参观者能看到资料、实际工序及设备等,通过现地现物的方式了解安灯系统、看板等工具诞生的思想根源。

上图为TPS之乡的特色——“三色安灯”。

上图为TPS之乡的特色——“三色安灯”。

来自上乡工厂和下山工厂统括部技能培育室的田上博幸组长为我们解释了相关理念:“我们培养能够自主思考并实践的人才,其基本理念是打造一条特别生产线,它既是生动的教材,又是持续改善的载体,更能不断激发员工们的创新灵感。”

自TPS之乡开设以来,不仅是上乡工厂的员工,丰田的其他员工以及集团的相关人员都曾到此研修。

同属技能培育室的吉满浩司主管强调:“在TPS之乡,你可以清晰看到历史的沿革,了解我们是如何一步步做到今天的样子的。”

吉满主管

安灯系统的形态随时代的进步而改变,如果技术人员想革新现有的电视监控系统,就必须通过追溯历史来把握其中“不可改变的本质”,然后再进行思考。这就是TPS之乡展示历史的原因。

这里的核心理念是:将那些已成为“黑箱”的技术重新拆解剖析,让学习者理解现有设备背后的原理及演变过程。

田上组长(左)、吉满主管

田上组长(左)、吉满主管

TPS之乡的入口处,有一面印有大野名言的“旗帜”:

“百闻不如一见,百见不如一行。”

接下来我们将为您介绍SS(超级技能)生产线,这是一处特别的工作场所,旨在让返聘员工焕发工作活力。因预见2020年高龄员工的增加趋势,该项目于2013年启动。

该生产线的企划书由时任课长的齐藤厂长起草,他回忆起了这段往事。

齐藤厂长

我们特别建立了“活力评估”的指标体系,专门用于衡量高龄员工的工作状态。该体系包含“小型螺栓的取放”“琐碎杂务的处理”“重物搬运”等数十项具体指标,对每个作业环节进行细致评估。

基于评估结果,我们组织高级技能人员、经验人士和我们这些改善专家成立专项团队,针对得分较低的环节实施改善,最终打造出适合高龄员工工作的舒适化生产线。

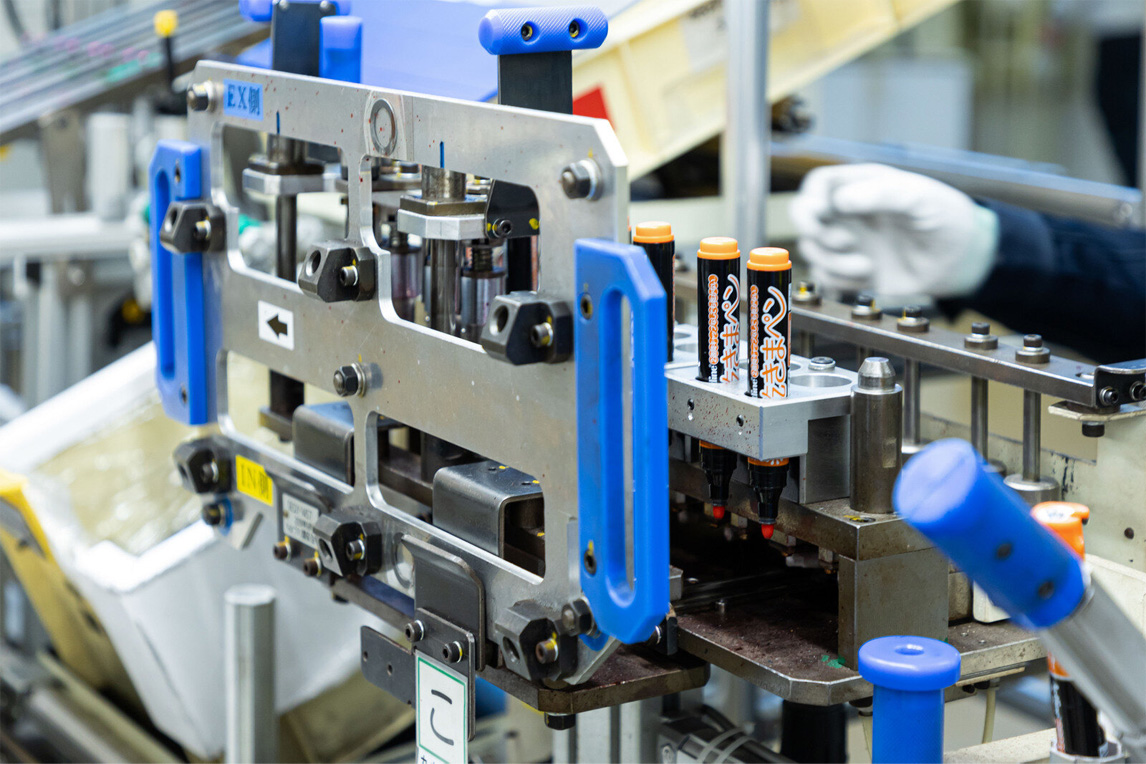

SS生产线坚持以手工作业为基础,巧妙运用重力、杠杆等物理原理,大量配置提升作业效率的非电力驱动的简易装置。在这里研发的夹具和装置,既可直接应用于厂内TNGA生产线,也能灵活转化到自动化设备中使用。

上图为在SS生产线上运用的一个装置:在组装名为“弹簧垫片”的小型圆盘状零件时,会用第一张图中央的笔头对垫片进行着色标记。这项设计显著提升了在检查装配质量时的视觉辨识度,确保组装准确无误。

关于SS生产线的意义,齐藤厂长强调:“工人通过手工组装进行实践,其操作流程可直接转化为自动化设备的生产逻辑。工人通过在这里的实操训练,不仅能快速掌握设备操作,更能洞悉整个生产系统的运行逻辑。”

事实上,SS生产线不仅让返聘员工焕发工作活力,更肩负着“作为传承技能的平台,培育高级技能人员”的重要使命。

丰田集团旗下的残疾人雇佣企业“TOYOTA LOOPS”的6名员工也参与了部分工序,与高级技能人员共同作业。

深井政之主查强调说:“SS生产线在践行简约自动化理念的同时,更肩负着推动多样化进程的使命。我们不仅要持续改善,更要将这种模式推广出去,让它不断进步,永不消失。”

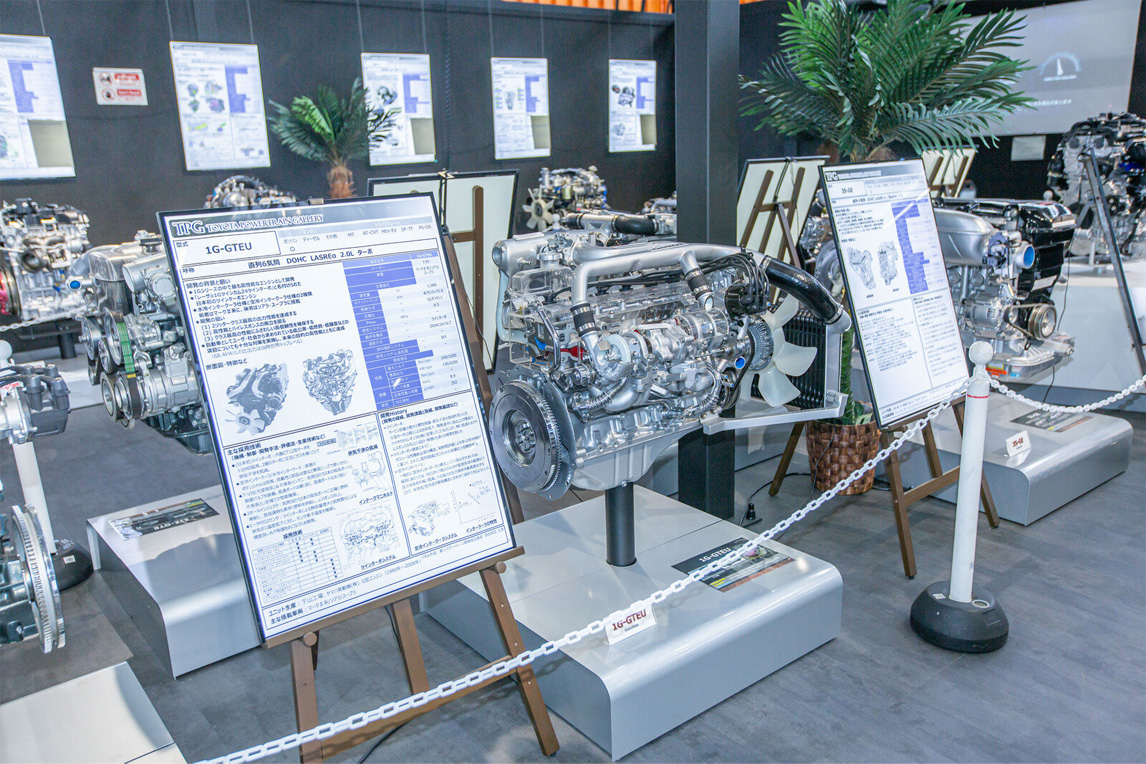

2024年8月开设的“TOYOTA POWERTRAIN GALLERY(动力总成展馆)”展示了历代丰田汽车的发动机和变速箱,在这里,参观者可以系统地了解动力传动系统的历史。

最初,这个项目是由以动力传动机能研发部为中心的一群志愿成员发起的,起因是他们担心原本沉睡在丰田各个单元工厂及春日零部件中心的珍贵发动机和变速器会逐渐散失。随后,上乡工厂和衣浦工厂的成员也表示赞同。由于上乡工厂具备存放空间,并且是日本首个专门生产动力单元的工厂,因此最终决定在上乡工厂内开设动力总成展馆。

展品中最古老的是一台1935年产初代A型发动机(复刻版)。变速箱展区则陈列着曾搭载于初代皇冠的2挡自动变速箱。

目前,包括原本在后院的藏品在内,这里收藏并展出了从上乡、下山、衣浦、总部、三好、明知等工厂收集起来的约250台动力总成。丰田员工可通过预约参观该展馆,外部访客亦可参观学习,所以周边居民与附近学校师生也常来参观。

来自上乡工厂和下山工厂统括部工厂战略室的岩冈守首席专家负责管理该展馆,他回忆道:前辈们站在展品前向晚辈讲述研发往事的场景令人难忘。

岩冈首席专家

即便现在想细说,当年的发动机和传动系统也早已不在身边。这些实物,让往事有了鲜活的生命力。

那位前辈再过几年便要退休。我深刻地感受到,这座展馆正成为技术传承的重要载体。

动力总成展馆管理团队:上乡工厂和下山工厂统括部工厂战略室成员(左起)杉山茂高级专家、小室文彦先生、岩冈守首席专家

动力总成展馆管理团队:上乡工厂和下山工厂统括部工厂战略室成员(左起)杉山茂高级专家、小室文彦先生、岩冈守首席专家

展馆计划邀请参与过展品相关研发的技术人员,面对实物开展演讲,让技术薪火相传。

同时展馆正在陆续回收散落各工厂的动力总成。今秋将展出上乡工厂诞生的首台M型发动机。

至此,我们已经了解了上乡工厂的历史以及技能传承方面的举措。下面,虽然与“传承”略有不同,让我们转向另一个维度——从上乡工厂开始的职场运营方面的变化。

2000年后,伴随丰田全球产能扩张,发动机工厂数量激增。上乡工厂与下山、田原共同承担“母厂”技术支援职责。

然而,由于TPS活动、品质提升活动等各类活动由三个工厂各自以不同的方式进行传达,导致海外的一线在判断优先顺序时常常感到困惑。在日本国内,为了跟上规模扩大的步伐,活动内容也多次发生变更,一线每次都被迫进行调整修正。

根据这一情况,丰田从“人员”“产品”“设备”这三个角度出发,对制造一线的要点进行了如下整理,并于2007年将其确立为“职场运营的三大主轴”活动。

・人员:标准作业的贯彻与迭代

为确保安全并严防质量问题发生,严守标准作业规范,根据改善情况修订作业手册*。

*作业手册:将作业步骤按工序整理成的文件。为了能准确作业,详细记录。每次进行改善时都会进行修订。

・产品:加工点管控

进行零部件加工时,精准管控刀具接触位点与紧固扭矩等细节,实现零缺陷加工。

・设备:自主维护

建立预防性维护体系,在一线确定应检查的要点,将设备故障或突然停止等隐患消灭于萌芽。

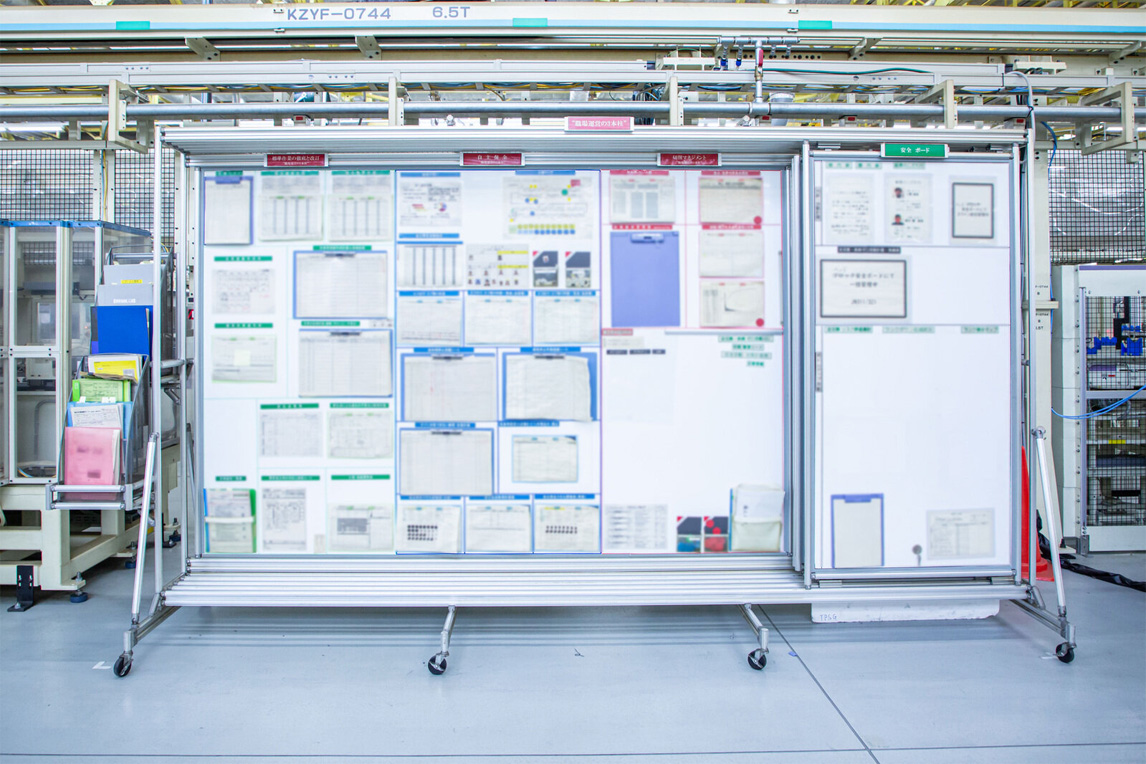

三大主轴明确了职场运营所必不可少的要素。其经验已与下山、田原工厂同步,并推广至全球。在本土工厂,通过使用组长管理板,组长和成员们按小组为单位推进三大主轴活动,共享优势与劣势,从而促进了职场的顺利运作与活性化。

在工厂的各个小组设置有“组长管理板”,用于将公司方针和工厂长方针落实到一线的具体活动中进行管理。管理板上展示了三大主轴活动的具体内容,例如作业改善计划、设备停机时间等进展状况和课题。组长和成员通过查看该管理板来掌握目标的达成与否。

在工厂的各个小组设置有“组长管理板”,用于将公司方针和工厂长方针落实到一线的具体活动中进行管理。管理板上展示了三大主轴活动的具体内容,例如作业改善计划、设备停机时间等进展状况和课题。组长和成员通过查看该管理板来掌握目标的达成与否。

隶属于上乡工厂和下山工厂统括部技能培育室的伊藤裕组长指出:“组长管理板给出了明确的行动指南,让组长能在清楚该做什么的情况下推进工作,组员也有了更大的成长空间。三大主轴就像航海罗盘,有了它就永远不会让人迷失方向,组长也不会迷惑。”

上乡工厂第一发动机制造部第11制造课辻冈清课长(左)与伊藤组长

上乡工厂第一发动机制造部第11制造课辻冈清课长(左)与伊藤组长

在本系列的后篇《进化篇》将看到,组长管理板的数字化已在上乡工厂试点。但伊藤组长展望未来时强调:“无论技术如何演进,三大主轴的精神内核和目的必须代代相传。”

上乡工厂第一发动机制造部第11制造课辻冈清课长补充道:“三大主轴是我们持续达成KPI的秘诀,这份经验必须传递给下一代。”

上乡工厂目前正在以年轻员工为中心,积极推进数字化与自动化。然而,无论数字化和自动化如何推进,有一些东西不能改变。

在上乡工厂的发展背后,有前辈们将前人的理念薪火相传、付诸实践,并传承给下一代的努力与存在。