目录

| • | 历经40年磨砺,达到匠人境界 |

| • | 挑战制造免涂装保险杠 |

现在,以3D打印、AI技术为代表的技术升级备受瞩目。但是,汽车行业生产一线却依旧存在着一些依靠“老手艺”而运转的部门。

ToyotaTimes将聚焦这些用其自身精湛技艺支撑起汽车行业的“匠人”们,并开启一个直指日本制造业精髓的新特辑“支撑日本汽车制造业的匠人们”。

本次(前篇),将为大家带来隶属于移动旅行部的资深专家加藤英树的故事。为将皇冠运动版的后杠下体免涂装化,他将抛光技能磨炼至极致,能把树脂成型模具表面打磨得如同镜面一般光滑。

第20期 手工打磨树脂成型模具的“模具抛光匠人”加藤英树

丰田汽车研发制造中心 移动旅行部 专家组

位于爱知县丰田市的贞宝工厂,是负责设计制造用于生产汽车车身、后杠下体等模具的重要基地之一。摆放在该工厂角落的皇冠运动版后杠下体用模具(试作阶段的模具)表面被打磨得如同镜面。

模具是用于成型树脂或金属等材料的工具。首先,用切削机械将铸造或锻造制成的模具钢材原料,按照数据精确切削成型。之后,再用油石和砂纸精心打磨表面。加藤英树便是将这最后的抛光工程做到极致的匠人。

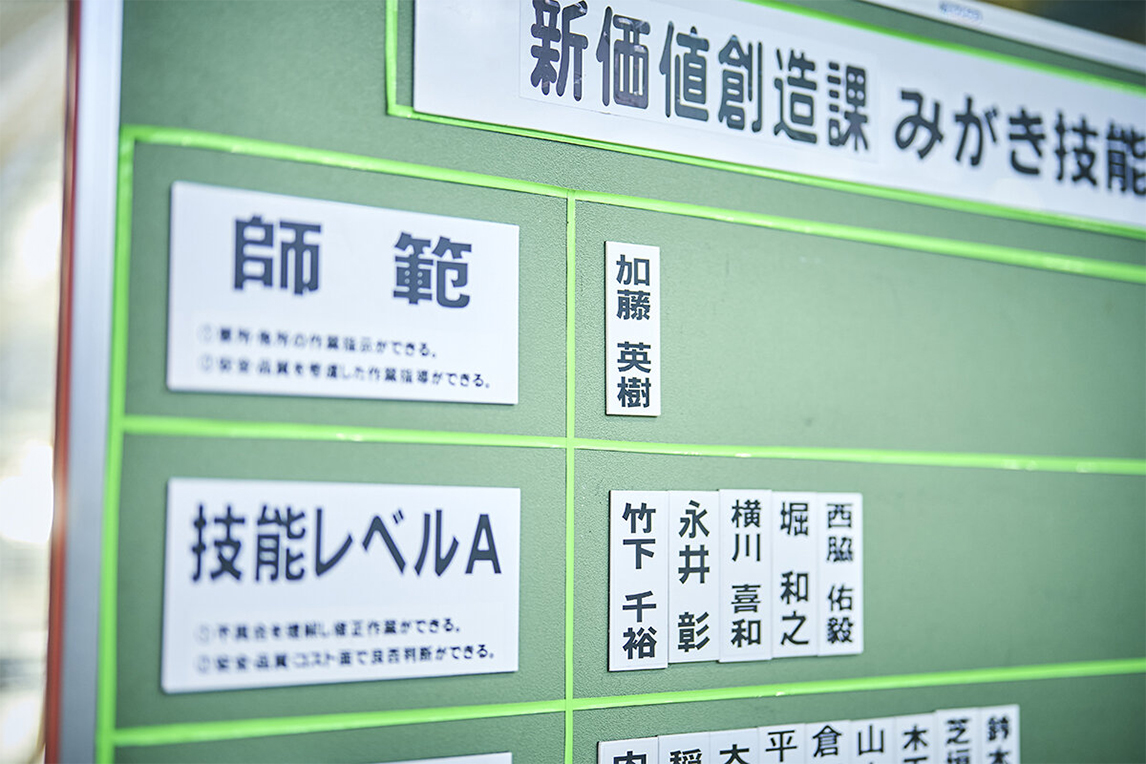

在加藤所属的新价值创造科抛光技能等级评价中,加藤被评为最高的“大师”等级技师。据说要达到堪称匠人级别的这一领域,需要有30年以上的经验积累。

现年57岁的加藤,自幼就展现出在制造方面的天赋。他出生于岐阜县中津川市,从小就热衷于制作塑料模型。

加藤

我从小就喜欢汽车,小学时期对制作塑料模型特别感兴趣,当时还制作了丰田2000GT,这件事给我留下了深刻的印象。

初中毕业后,加藤在班主任的建议下,决定进入丰田工业高等学园(现丰田工业学园)学习。

加藤

当时我的班主任对我推荐说:“有这样一所学校,你要不要试试?”。最初我并没有太认真,但了解后得知这所学校既能领工资又能学习,未来还能在汽车公司就职,当时就觉得这些点非常具有吸引力。

16岁时,加藤作为一名学生开始学习,并于1986年进入丰田汽车公司。入职后,他负责的工作是树脂模具的精加工组装。当时,机械加工的精度远不如现在,大部分工程还都需要手工塑形。

入职之初,加藤发现汽车制造一线的实际情况与其想象中的景象大相径庭。

加藤

入职前我以为会直接参与汽车制造工作,然而实际中的一线却是负责切割铁块、用起重机搬运重物等工作的场所。整个制造一线连一辆完整的汽车都看不到,这与我想象中的工作完全不同。

然而,在观察前辈们工作的过程中,加藤逐渐沉迷于模具抛光的世界中。

加藤

那时前辈们的工作成果令我着迷。无论是焊接、精加工还是抛光,老前辈们掌握的技术都非常精湛。当时,向前辈们请教技术并不容易,我只能通过仔细观察师傅们的工作过程来学手艺,琢磨如何才能掌握精湛的技术。

当时的匠人文化中,“自己的技艺要靠自己磨练”是主流思想。加藤通过仔细观察前辈的工作,逐渐将别人的技艺化为己有。在这个过程中,在其约25岁时,一次经历给他留下了难忘的印象。

加藤

有一次,我在加工前格栅模具时出了错,陷入了机械加工无法修复的状态。于是,我只能以手工塑形的方式重新制作。还记得当时花了大概一个月的时间,连格栅最深处的设计细节都精心打磨了一遍。

在持续与模具“对话”的日子里,加藤的技术水平不断得到提升。

所谓手工塑形,正如字面意义,要以手工作业的方式打磨模具表面。

所谓手工塑形,正如字面意义,要以手工作业的方式打磨模具表面。

加藤

那次,我还得到了上司的表扬。也正是从那时开始,我收获了“抛光技术很厉害”的评价,甚至还被派往国外出差。

在加藤的职业生涯中,国际经验占据了重要位置。他曾前往坐落于世界各地的生产基地出差,如北美、英国、南非、中国等,负责树脂模具的维护和故障修复工作。2016年还曾短期派驻中国,作为树脂模具本地化采购支援人员,参与了人才培养工作。

加藤

在国外,没有可以依赖的前辈或同事,一切问题都必须靠自己的判断和技术来解决。特别是当地的成型工厂还缺少专用的加工设备,因此所有工作都要手工完成。能够在那种情况下圆满完成被委派的任务,让作为一名技术人员的我,变得更加自信。

另外,在国外进行指导工作时,我会先与现地员工一起作业,同时指出关键点。虽然现地员工基本操作没什么问题,但往往对细节的理解不够深入。因此,我就会让他们先进行实际操作,确认他们的理解程度,并传授必要的技术。

2020年左右,丰田为实现碳中和社会,开始着手免涂装大型零部件的研发。实际上,涂装工程占据工厂能源使用量的40%~50%,其中大部分用于干燥过程。此外,涂装还会产生大量废弃物,因此从降低环境负荷和削减成本的角度来看,这也是一项重要的举措。

当产品化制造技术部(当时隶属部门)的新田翼,向加藤咨询了关于皇冠运动版后杠下体免涂装化的项目后,加藤便与其徒弟竹下千裕一起,开始投身于这项没有先例的挑战。

上图右侧人物为加藤的徒弟,隶属于移动旅行部的竹下千裕。他是未来“大师”级技师的候选人。

上图右侧人物为加藤的徒弟,隶属于移动旅行部的竹下千裕。他是未来“大师”级技师的候选人。

竹下于2013年进入丰田,通过多年的努力,现已成长为一名年轻的骨干员工,技能等级达到了仅次于“大师”级别的A级。

其实免涂装技术本身并非新技术,在B柱、车身装饰物等较小的部件上早已实现了实用化。然而,将这种技术应用于后杠下体这样的大型部件,尚无先例。因为大型部件很难保持表面平滑均匀,免涂装工艺会使微小的变形或伤痕更加凸显。

上图为皇冠运动版的车身后部特写。保险杠下部的黑色部分为后杠下体。可以看出这是一个表面宽大的大型部件。

上图为皇冠运动版的车身后部特写。保险杠下部的黑色部分为后杠下体。可以看出这是一个表面宽大的大型部件。

此外,模具尺寸越大,合适材料的采购以及抛光工程也会越困难。然而,将大型部件实现免涂装化,能减少的二氧化碳排放量和成本也会更多,这是其优势所在。

在加藤精湛的模具抛光技能中,最具挑战性的就是将设计师绘制的形状精确地在模具上制作成型。无论模具表面打磨得多么漂亮,如果塑形不精确,便不能称之为产品。

加藤

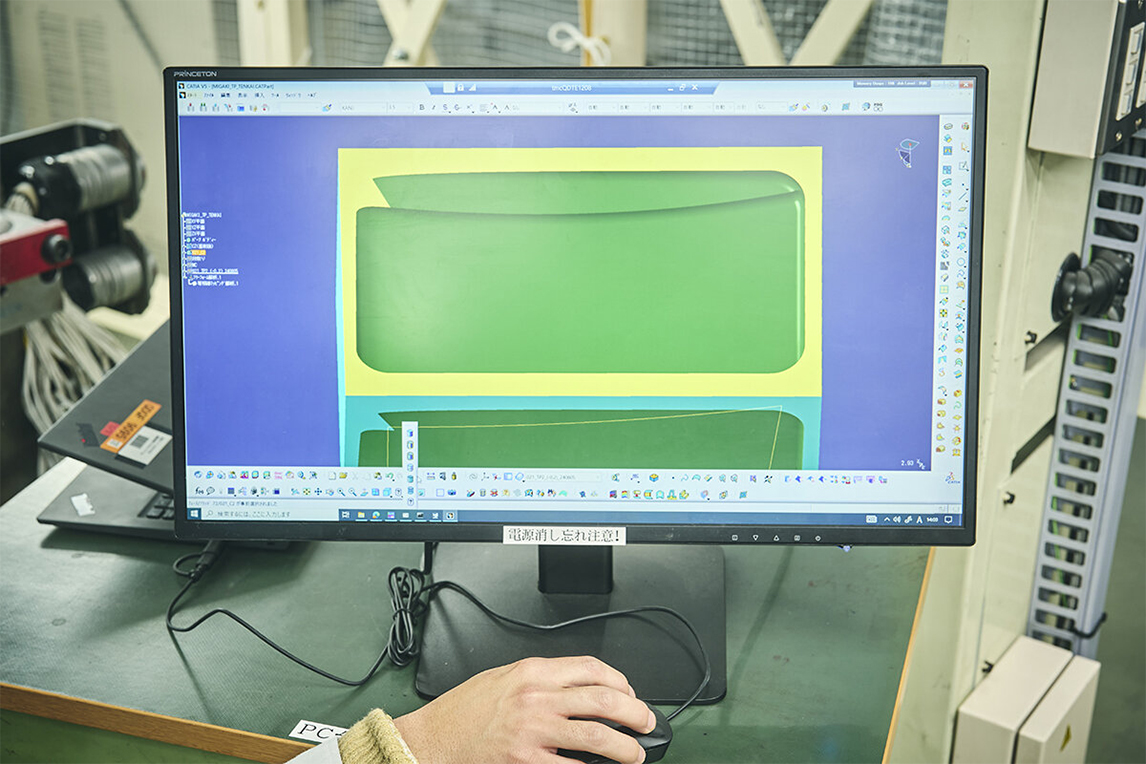

我们工作的本质,就是将设计师构思的形状精准呈现到模具上。首先要详细分析模具的3D数据,在脑海中构建相应形状。接着运用指尖的触感把握模具表面的细微凹凸情况,用油石精确削除需要处理掉的部分。

精准研判模具的3D数据并在脑海中构建相应形状。

精准研判模具的3D数据并在脑海中构建相应形状。

特别是大型零件,要想同时保证形状的精确与表面的美观是极具挑战性的事情。加藤继续说道:

加藤

零件个头越大,打磨抛光与形状还原这两方面就越难兼顾。打磨次数越多表面越光亮,但形状无法精准还原的风险也随之增加。哪怕局部出现微小凹陷或边缘钝化,都会偏离设计师原本的构想。我们的工作就是在完美呈现设计师构思的同时,打造出如镜面般的光洁度。

这种技艺很难用语言描述,加藤在确认形状时始终佩戴劳动用手套。

隔着劳动用手套感知模具表面的细微凹凸状况。

隔着劳动用手套感知模具表面的细微凹凸状况。

加藤

检查模具凹凸状况时,我们不徒手操作,而是戴着劳动用手套。手指与模具之间隔着手套这层薄衬,既能提升触感顺滑度,又更容易感知到细微的不平整之处。

加藤的指尖能辨识5微米(0.005毫米)级别的细微起伏。凭借这种超凡触觉,他将设计师的构想完美注入模具。在抛光阶段,更是要处理2微米级别的细微划痕。

普通涂装零件的模具表面允许存在打磨痕迹,但采用免涂装工艺时,模具表面的状态会直接体现到零件上,因此必须将模具打磨出毫无瑕疵的镜面效果。

上图为涂装保险杠的抛光效果,下图为免涂装保险杠的抛光效果,差异一目了然。

上图为涂装保险杠的抛光效果,下图为免涂装保险杠的抛光效果,差异一目了然。

加藤

为制造出免涂装保险杠,我们放弃了铸造工艺,改用了锻造工艺。铸造过程中熔融金属凝固时会产生细小的气孔,而锻造的原理是冲压金属,能避免产生类似的气孔,从而获得更光滑的表面。

在后篇中,我们将围绕以下三方面为您带来报道:免涂装保险杠制造工作面临的难题——模具原材料的选择问题、耗时800小时的镜面抛光攻坚技术以及技艺的传承之路。