欢迎您的参与

您已提交成功!

目录

| • | 从零开始的试错 |

| • | 镜面抛光与漆黑之美的追求 |

| • | 免涂装保险杠的诞生 |

| • | 技能传承是使命 |

现在,以3D打印、AI技术为代表的技术升级备受瞩目。但是,汽车行业生产一线却依旧存在着一些依靠“老手艺”而运转的部门。

ToyotaTimes将聚焦这些用其自身精湛技艺支撑起汽车行业的“匠人”们,并开启一个直指日本制造业精髓的新特辑“支撑日本汽车制造业的匠人们”。

本次(后篇),将为大家带来隶属于移动旅行部的资深专家加藤英树的故事。为了将皇冠运动版的后杠下体免涂装化,他将树脂成型模具表面打磨得如同镜面一般,并将此技能磨炼至极致。

丰田汽车研发制造中心 移动旅行部 专家组

前篇我们介绍了作为模具抛光匠人的加藤长达40年的职业生涯及其对免涂装保险杠的挑战,后篇将带您探秘具体的举措和成功背后的故事。

模具镜面抛光用到的工具与工序是什么?加藤与其弟子竹下千裕从零开始了探索。

加藤

这是前所未有的尝试,我们进行了大量的试错工作来寻找合适的方法。在常规工作间隙不断测试各种油石、砂纸和研磨剂,耗费约一年的时间才摸索出最佳方案。

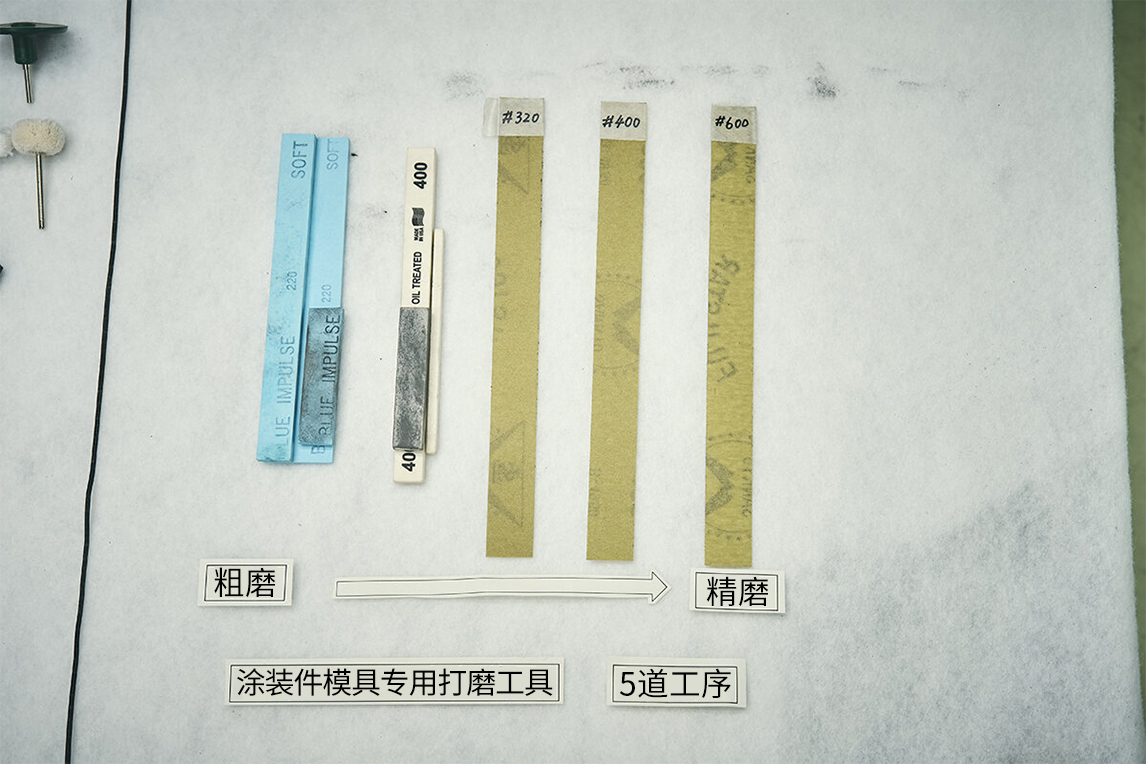

上图为研磨涂装件模具的工具。

上图为研磨涂装件模具的工具。

常规的涂装件模具会使用油石、砂纸等5种工具,通过5道工序研磨完成。而免涂装件用的模具最终会需要7种磨石、4种砂纸、3种研磨用金刚石研磨膏,通过14道工序研磨完成。

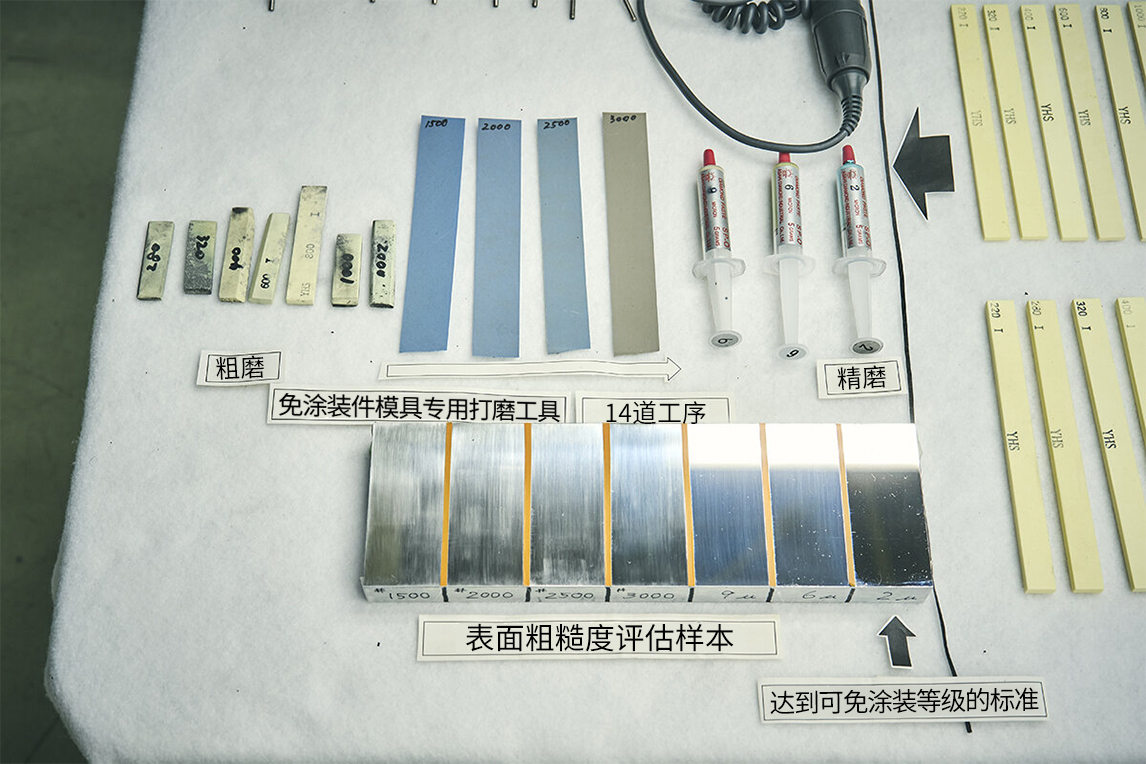

上图为免涂装件模具的镜面抛光必备工具。

上图为免涂装件模具的镜面抛光必备工具。

确定工具与工序后,仍然存在其他问题。试错开始后过去了半年,加工模具表面出现无数细小的孔洞,这源于原材料本身的缺陷。

加藤

当研磨的技术和工序基本确立时,我们发现模具表面形成了大量的微孔。这是原材料内部微粒脱落导致的,我们尝试了所有方法都无法消除它。在这个关键阶段出现这样的问题,差点导致项目终止,半年心血眼看就要付诸东流。

竹下

当时我们感觉撞上了一堵难以逾越的高墙,担心好不容易确立的工序会因此彻底失效。

问题根源在于模具材料的锻造过程:高温金属受压时,会混入空气中的氮元素并形成氮化铁杂质。这通常是不影响使用的,但镜面抛光级别的研磨作业会使这些杂质剥落形成孔洞。

解决方案是采用更高硬度、更低杂质的钢材。当时隶属产品化制造技术部的新田翼是负责推进免涂装保险杠项目的人,他为寻找新材料四处奔走。

摆在员工们面前的就是保险杠下体用的模具,由此可见其尺寸非常大。

摆在员工们面前的就是保险杠下体用的模具,由此可见其尺寸非常大。

采用真空锻造工艺的特种钢材确实杂质更少、性能优异,但要在日本本土找到适合保险杠这类大型模具的钢材却非易事。于是,新田通过全球渠道,最终在海外寻获了合适的材料。

新田

我们国内找不到合适尺寸的材料,于是我确认了不同国家钢材制造商的情况,这才最终找到。而这种钢材让加藤先生的卓越技艺得以在模具上完美呈现。

在获得合适的钢材后,加藤与竹下重新出发,开始打磨后杠下体专用模具。整个过程总共耗费了约800小时。

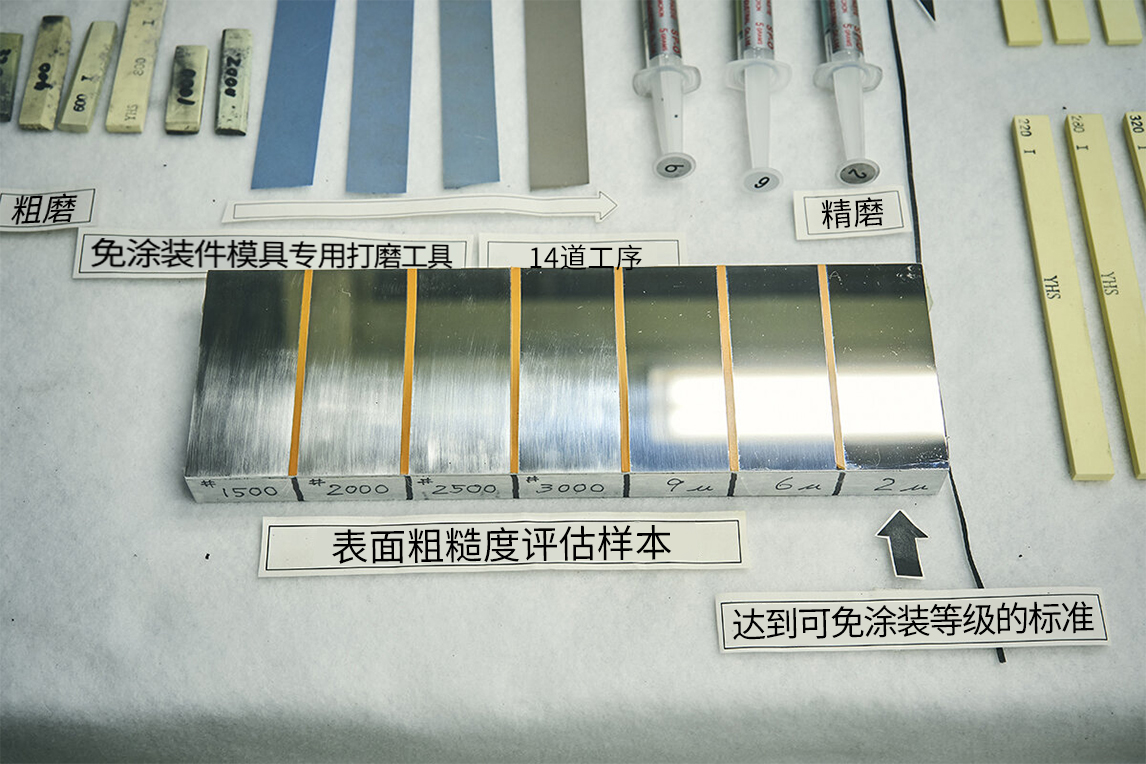

上图为打磨后表面粗糙度评估样本。右侧为可免涂装等级的标准,正如“镜面抛光”这一词的字面意思一样,是近乎镜面的效果

上图为打磨后表面粗糙度评估样本。右侧为可免涂装等级的标准,正如“镜面抛光”这一词的字面意思一样,是近乎镜面的效果

加藤

最费时的部分是最初使用油石进行的底层打磨。如果这个工序不到位,后续再怎么精心打磨也无法达到理想的表面效果。因此我们将超过一半的时间都用在了基础的底层打磨上。

这800小时的打磨工作,也带来了极大的身体负担。尤其是手持油石的打磨作业,会对手指和手腕造成很大负担。

竹下

长时间捏着油石进行打磨,手指尖会越来越疼,手也逐渐使不上劲。因此我研发了一个更容易握持、便于施力的专用工具夹。由于市面上的工具夹都不是理想的角度,于是我自己画了3D设计图,用公司的3D打印机制作出了专用夹。

上图为竹下自制的油石专用夹。即使是打磨老师傅加藤,用了这款专用夹后,作业也变得更轻松了。

上图为竹下自制的油石专用夹。即使是打磨老师傅加藤,用了这款专用夹后,作业也变得更轻松了。

镜面抛光暴露出很多在普通涂装部件上不会出现的问题。微小的打磨不均都会影响光的反射,特别是如果想提升免涂装树脂部件的“L值”(衡量漆黑程度的指标,数值越小表示越黑),就必须最大程度地减少模具表面的微小凹凸。

加藤

即便是看起来完全平整的表面,在镜面抛光中也会发现其存在微小凹凸。在使用砂纸打磨时,如果是涂装用的模具,可以随意打磨,但在镜面抛光时则必须以相同的力度进行均匀打磨。如果用力不均,会导致表面出现微小起伏,从而影响树脂部件的L值。

用模具成形出的第一个后杠下体,据说就未达到目标的L值。

使用砂纸打磨后,再用毛毡抛光轮去除微细划痕。

使用砂纸打磨后,再用毛毡抛光轮去除微细划痕。

再用棉花打磨毛毡抛光轮的研磨痕迹。

再用棉花打磨毛毡抛光轮的研磨痕迹。

加藤

当我自信地拿出已经打磨到“应该可以了”的程度的模具,进行成形,却得到“漆黑度仍然不够”的评价。在镜面抛光中,最开始的工序产生的微细划痕会影响到后续所有步骤。为了追求更高的品质,我们必须回到最开始的工序。这样的过程重复了4次。在砂纸之后,我们用毛毡抛光轮进行进一步打磨,为了减轻旋转产生的划痕,我们尽可能以相同力度进行打磨,最后再用棉花手工抛光。通过反复调整这些工序,最终我们达成了目标的L值。

借助放大镜检查每一处是否打磨到位。

借助放大镜检查每一处是否打磨到位。

经过多次试错,在皇冠SPORTS(运动车)投产3个月前,终于决定实际采用免涂装后杠下体。

这一成果不仅归功于加藤与竹下的匠心技艺,也得益于新田找到合适钢材,以及移动出行部负责模具设计的技师丰田敏彦等众多技术人员的合作。

值得一提的是,为了实现光泽感,免涂装用的树脂材料比普通树脂更硬、不易流动。为确保树脂能填充模具每一个角落,丰田技师增加了注入口数量,并加入了排气设计,让树脂释放的气体更好地排出。

最终实现了不输给涂装保险杠的漆黑度与光滑表面,且无“橘皮”现象。

最终实现了不输给涂装保险杠的漆黑度与光滑表面,且无“橘皮”现象。

加藤的上司,移动出行部的嶋方克好,强调免涂装部件除了环境友好,还拥有别的优点。

嶋方

首先在外观上,由于没有普通涂装常见的“橘皮”现象,表面更加自然光滑。其次,维修也更方便,这是免涂装部件的一大优点。传统涂装部件如有划痕,需要对划痕区域先除漆再重新涂装;但免涂装部件因其本身已着色,只需打磨划痕便可恢复原状,用市售抛光研磨剂即可轻松修复。

上图中团队成员们站在免涂装后杠下体专用模具后,展露出笑容。从左至右:加藤与竹下的上司嶋方克好、四处寻找模具钢材的新田翼、负责模具设计的丰田敏彦,以及加藤与竹下。

上图中团队成员们站在免涂装后杠下体专用模具后,展露出笑容。从左至右:加藤与竹下的上司嶋方克好、四处寻找模具钢材的新田翼、负责模具设计的丰田敏彦,以及加藤与竹下。

加藤目前正致力于将自身技能传授给年轻一代。

加藤

我认为传承技术亦是自己重要的使命。培养更多这一领域的匠人,就能制造出更多高质量的产品。有限的人手只能应对有限的作业,若能培养出更多具备相同技艺的人才,就能为更广泛的产品研发作出贡献。

目前,能进行镜面抛光的匠人已增加至5人,目标是再增加2人。

竹下制作了关于镜面抛光的教学视频,和加藤一起把热情倾注于培养后辈

竹下制作了关于镜面抛光的教学视频,和加藤一起把热情倾注于培养后辈

竹下通过影像记录匠人的技能,致力于提高技能传承的效率。

竹下

传承匠人技能时的课题,是光靠语言难以传达的微妙的技艺差别。因此我拍摄了作业视频,并在每道工序的关键点加上讲解,制作成教学视频。这样年轻技术者可以提前理解整个作业流程,大幅提升了学习效率。

皇冠SPORTS(运动车)后杠下体所实现的免涂装技术未来有望进一步推广。目前仅应用于黑色部件,接下来计划挑战白色部件。

加藤以40年专注模具的经验与指尖感知锻炼出的匠人技艺,即便在技术高度进化的现代,依然具有无法被机器取代的宝贵价值。这种精湛技艺通过一块保险杠,为环保型汽车制造作出了贡献。可以说,这是一个在碳中和时代的汽车制造中,匠人技术越发重要的典型案例。加藤的技艺与对人才培养的热情,今后也将继续在我们看不见的地方支撑着未来的移动出行。